Stratégie de maintenance préventive pour Machine à filer Barmag composants : un guide pratique pour prolonger la durée de vie des équipements et réduire les temps d'arrêt

Points pratiques pour la maintenance préventive des composants clés

Entretien de la filière

Processus de nettoyage : Utilisez un nettoyeur à ultrasons (fréquence 40 kHz, température 60 ℃) avec un agent de nettoyage spécial pour éviter que les brosses métalliques ne rayent la surface de la plaque.

Norme de test : écart d'ouverture ≤0,01 mm, rugosité de surface Ra ≤0,4 μm (détectée par jauge de diamètre laser et interféromètre à lumière blanche).

Entretien de la pompe doseuse

Étalonnage de la pression : utilisez un manomètre numérique (précision ± 0,1 bar) pour détecter la pression de sortie chaque semaine et remplacez l'engrenage ou la bague d'étanchéité lorsque l'écart est > 5 %.

Gestion de la lubrification : injectez de la graisse à haute température (point de goutte ≥ 300 ℃) chaque mois et contrôlez le volume d'injection d'huile à 1/3 du volume du corps de la pompe.

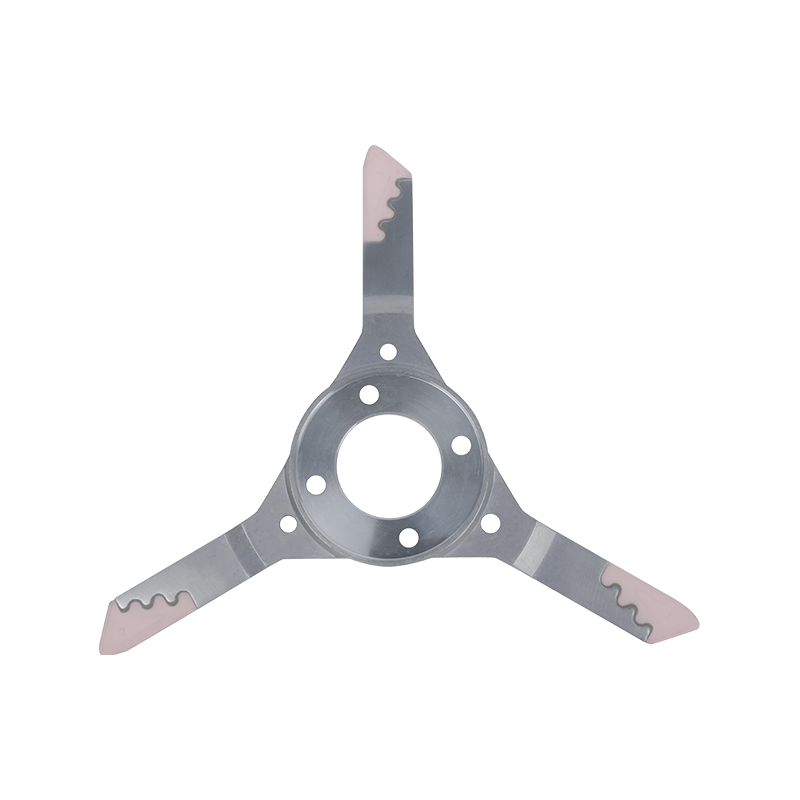

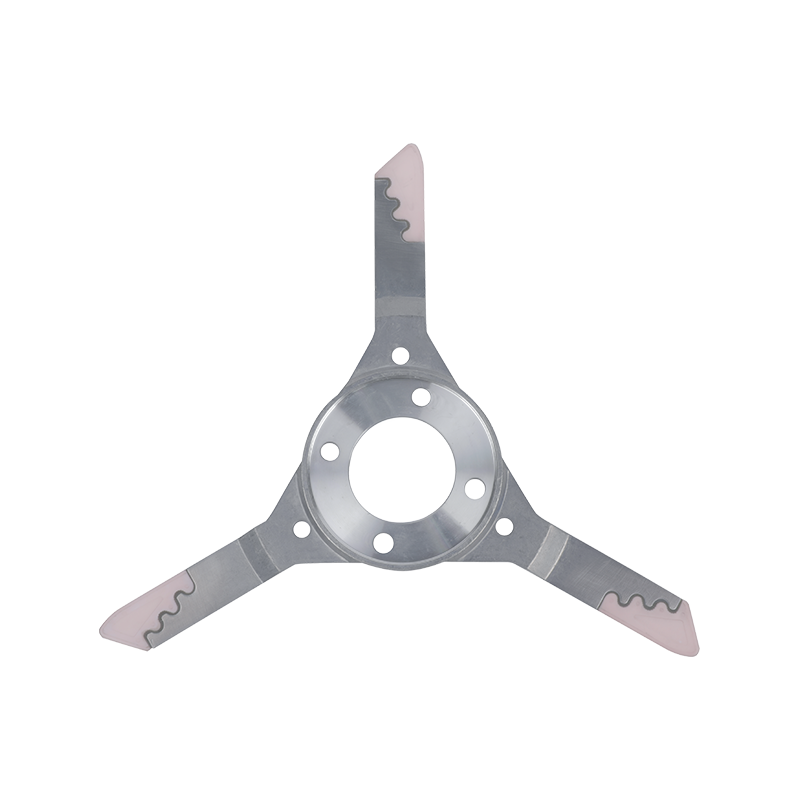

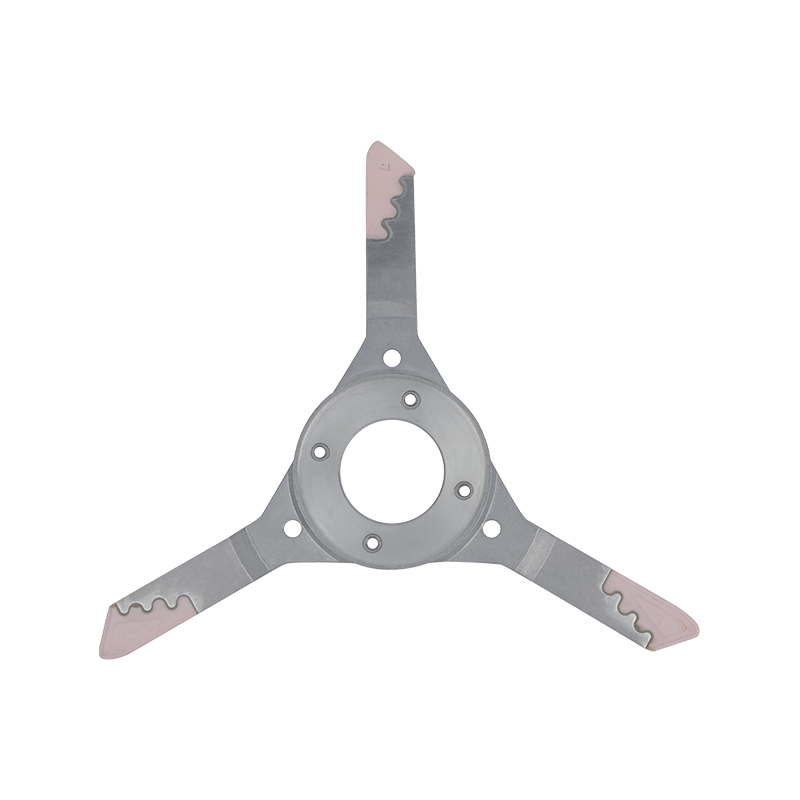

Entretien des rouleaux chauds

Contrôle de la température : vérifiez quotidiennement la précision du thermocouple (erreur ≤ ± 1 ℃) et rectifiez la surface du rouleau lorsque la différence de température de surface est > 2 ℃.

Alignement : utilisez un instrument d'alignement laser pour ajuster le parallélisme du rouleau chaud et du guide-fil tous les trimestres, avec un écart de ≤0,05 mm.

Trois mesures clés pour réduire le taux de temps d'arrêt

Gestion des stocks de pièces détachées

Établir la méthode de classification ABC :

Classe A (valeur élevée/délai de livraison long) : engrenage de pompe doseuse, roulement à rouleaux chauds (inventaire de sécurité ≥2 pièces)

Classe B (pièces d'usure) : bague d'étanchéité, crochet guide-fil (inventaire de sécurité ≥5 pièces)

Classe C (parties communes) : visserie, joints (achetés sur demande)

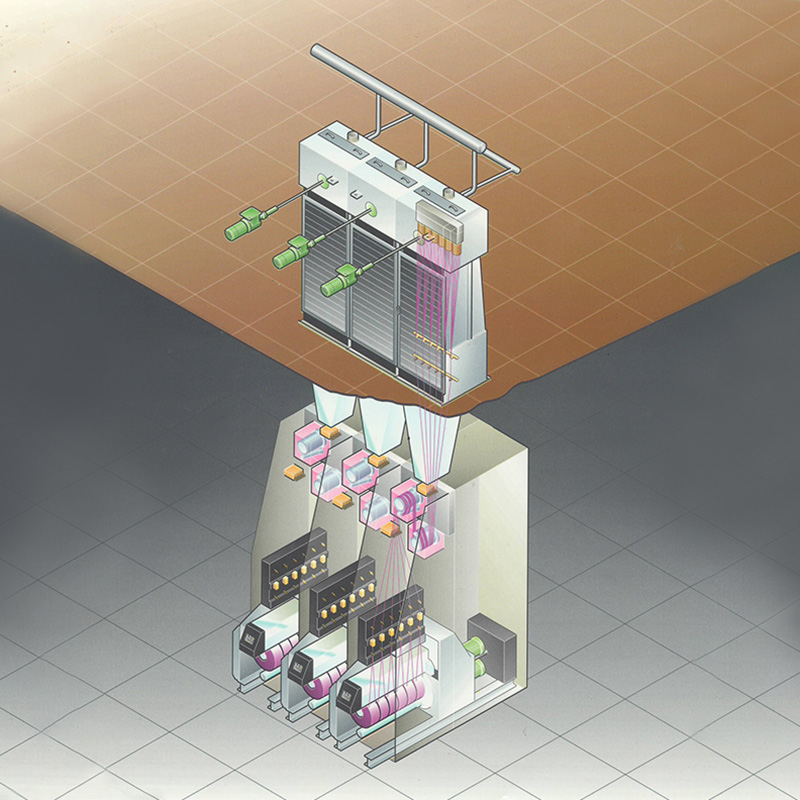

Application de la technologie de surveillance des conditions

Installez des capteurs de vibrations (seuil ≤ 4,5 mm/s) pour surveiller l'état des roulements du moteur et fournir une alerte précoce de 70 % des défauts potentiels.

Utilisez des caméras thermiques infrarouges pour détecter la température de l'armoire électrique et résoudre rapidement les problèmes d'augmentation anormale de la température (> 50 ℃).

Formation du personnel et opérations standardisées

Développer le « SOP de maintenance des machines à filer Barmag » pour clarifier les 12 étapes de fonctionnement clés et les critères d'acceptation.

Réaliser chaque mois des exercices de simulation de pannes (comme le traitement d'urgence d'un bourrage de pompe doseuse) pour raccourcir le délai moyen de réparation (MTTR).

Suggestions d’optimisation des coûts de maintenance

Pièces d'origine vs pièces compatibles :

Les composants essentiels tels que les engrenages de la pompe doseuse doivent avoir la priorité sur les pièces d'origine (prolongation de la durée de vie de 50 %), et les pièces consommables telles que les crochets pour fil de guidage peuvent être des pièces certifiées compatibles (réduction des coûts de 40 %).

Sélection de services d'externalisation :

Il est recommandé de confier la révision annuelle à des prestataires certifiés Barmag, dont les filières de pièces détachées sont formalisées et les dossiers de maintenance traçables.

Évaluation quantitative de l'effet d'entretien

L'efficacité de la stratégie de maintenance est vérifiée par les indicateurs suivants :

Efficacité globale de l'équipement (OEE) : cible ≥ 85 % (moyenne actuelle de l'industrie 72 %)

Coût de maintenance d'une broche unique : contrôlé à ≤ 0,3 yuan/broche·jour (60 % de moins qu'avant la maintenance)

Temps d'arrêt imprévus : ≤ 8 heures par mois (réduction de 70 % des pannes soudaines grâce à la maintenance préventive)

简体中文

简体中文