Dans le monde complexe et hautement compétitif de la fabrication de fibres synthétiques, l’efficacité, la cohérence et l’évolutivité ne sont pas seulement des avantages : ce sont des nécessités pour la survie et la croissance. Unu cœur de ce paysage manufacturier moderne se trouve le Ligne de production de filature POY , un système sophistiqué et intégré conçu pour transformer les copeaux de polymère brut en un produit textile intermédiaire vital avec une vitesse et une précision inégalées. Ce processus a fondamentalement révolutionné l'industrie en permettant la production continue et en gret volume d'une forme de fil qui sert de précurseur essentiel à une vaste gamme de textiles finaux, depuis les vêtements de tous les jours jusqu'aux tissus techniques haute performance.

Comprendre ce que POY (fil partiellement orienté) représente est crucial pour apprécier la valeur de la chaîne de production qui le crée. Le POY est un type spécifique de fil continu produit à des vitesses extrêmement élevées et, comme son nom l'indique clairement, n'est que partiellement étiré lors de sa formation initiale. Il est intentionnellement conçu comme un produit intermédiaire, ce qui signifie qu’il n’est pas directement prêt pour des applications finales comme le tricot ou le tissage. Au lieu de cela, POY est stratégiquement fabriqué pour être transformé en d'autres types de fils, notamment DTY (fil texturé étiré) , à travers des processus ultérieurs de dessin et de texturation. Cette orientation partielle confère au fil un équilibre critique entre stabilité moléculaire et potentiel latent, conservant la capacité essentielle à être étiré, frisé et fixé ultérieurement. Cette caractéristique unique est la clé fondamentale pour créer le volume, l’élasticité et la sensation au toucher qui définissent les tissus texturés.

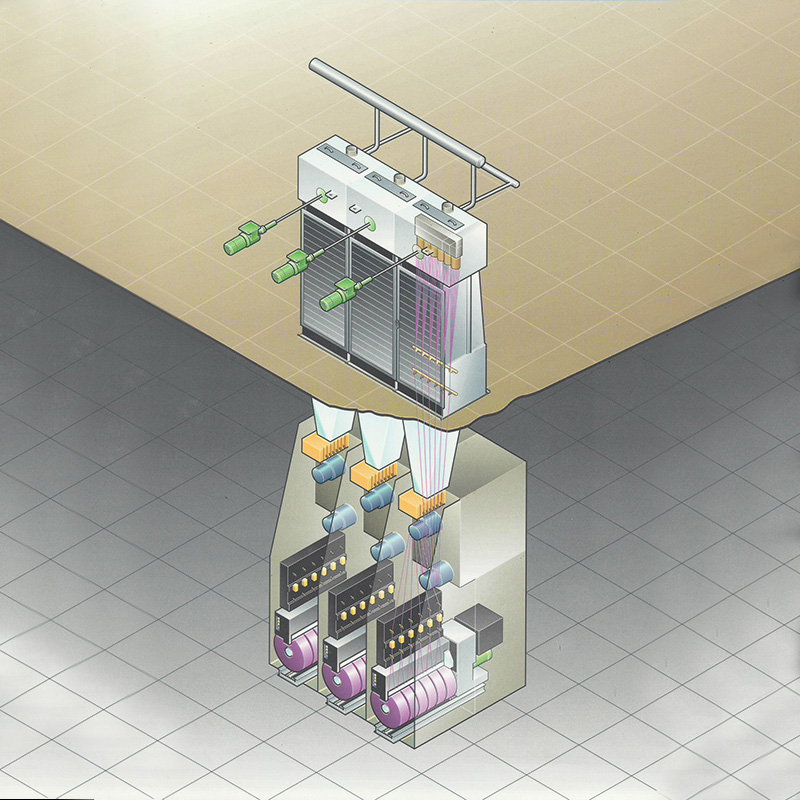

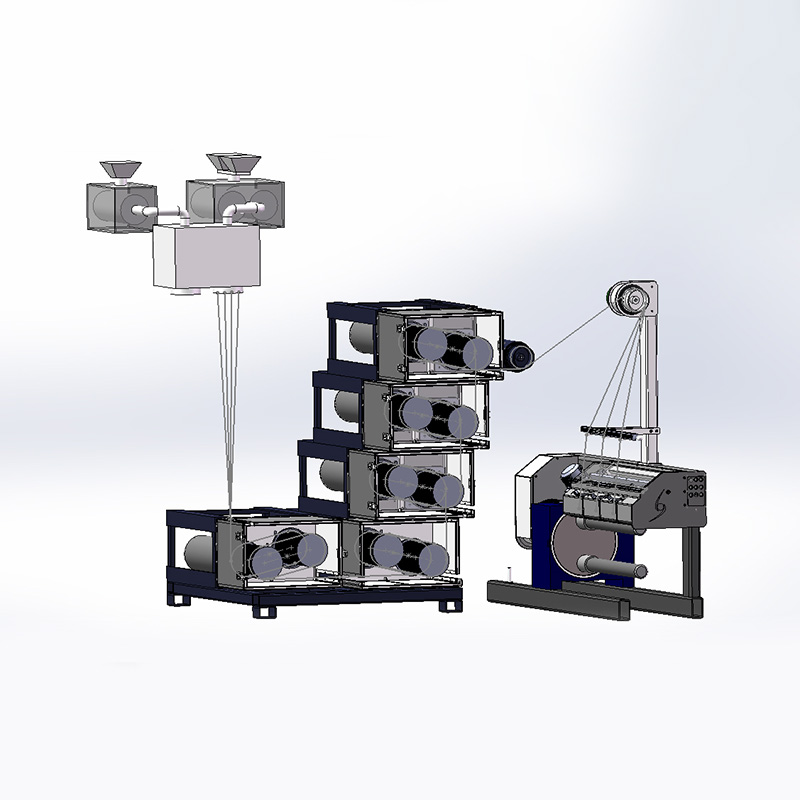

Un aperçu de la Processus de filage POY révèle une merveille de fonctionnement industriel continu et à grande vitesse. Le voyage commence par la fusion précise de copeaux de polymère, généralement du polyéthylène téréphtalate (PET) ou du polyamide, dans une extrudeuse spécialisée. Le polymère fondu résultant est ensuite méticuleusement conditionné, passant par un système de filtration et une pompe doseuse avant d'être forcé à travers les trous microscopiques d'une filière pour former de multiples filaments continus. Ces filaments naissants sont immédiatement refroidis et solidifiés par un système de trempe contrôlé puis sont enroulés sur des bobines à des vitesses pouvant dépasser six mille mètres par minute. C’est cette incroyable vitesse d’enroulement, ou vitesse d’enroulement, qui confère au fil l’orientation partielle déterminante, en alignant les molécules de polymère juste assez pour assurer la stabilité lors de la manipulation tout en laissant de la place pour un étirage ultérieur.

Les éléments clés d'un Ligne de production de filature POY travaillez dans une symphonie harmonieuse et synchronisée. Chaque section, du système de manutention et d'extrusion des matières premières aux unités d'enroulement de précision, a une fonction spécifique et critique. Le fonctionnement harmonieux de ces composants - l'extrudeuse, les centrifugeuses, la chambre de trempe, les rouleaux à godets et les enrouleurs à grande vitesse - est ce qui permet la production incessante et en grand volume de produits homogènes et de haute qualité. fil partiellement orienté . Ce système intégré représente un investissement en capital important, mais qui rapporte des dividendes continus en termes de production et d'efficacité aux fabricants de textiles modernes.

Déconstruire les composants clés d'une ligne de filature POY

A Ligne de production de filature POY n'est pas une machine unique mais une fusion complexe de plusieurs composants de haute technologie qui fonctionnent de manière parfaitement séquentielle et intégrée pour produire du fil. Chaque composant joue un rôle spécifique et non négociable dans le processus, et la défaillance ou les performances sous-optimales d’une seule unité peuvent compromettre le rendement et la qualité de l’ensemble de la ligne.

Extrudeuse et système de préparation de matière fondue

L'ensemble du processus est initié dans l'extrudeuse et le système de préparation de la matière fondue, où les copeaux de polymère solides, souvent cristallins, sont transformés en un liquide visqueux uniforme. L'extrudeuse elle-même est le cheval de bataille de cette étape, utilisant une vis rotative chauffée pour faire fondre progressivement les copeaux de polymère au fur et à mesure qu'ils sont transportés vers l'avant. Le système de préparation de la matière fondue qui suit est tout aussi critique ; il garantit que le polymère fondu est exempt d'impuretés grâce à une filtration sophistiquée et maintient le polymère à une température et une pression parfaitement uniformes. La cohérence à ce stade est primordiale, car toute fluctuation de viscosité, de température ou la présence de particules de gel ou de contaminants entraînera inévitablement des défauts de fil tels qu'une variation du denier, des filaments cassés ou une mauvaise aptitude à la teinture plus tard.

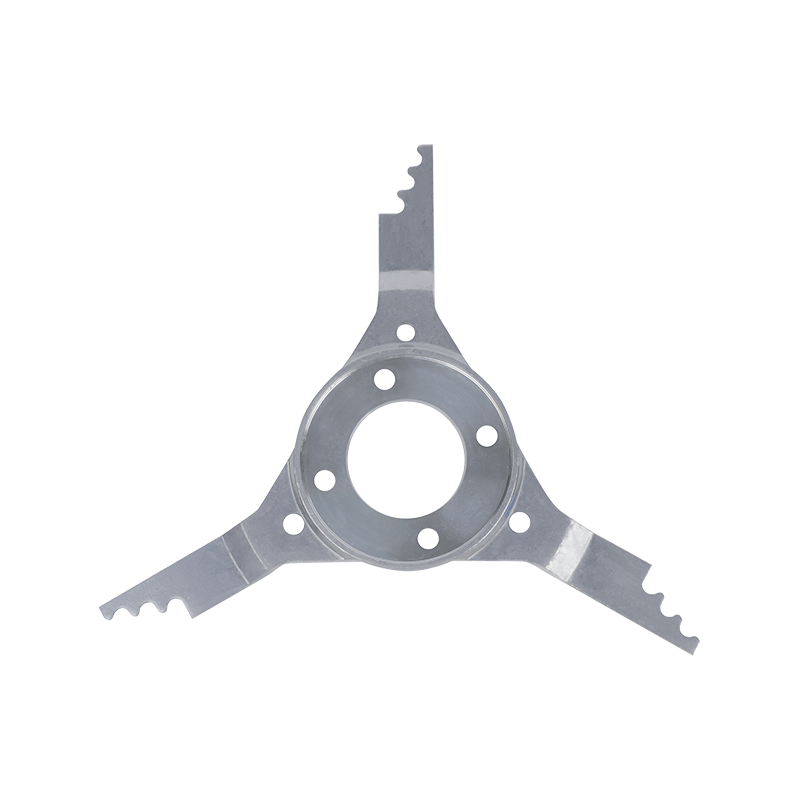

Poutre rotative et filières

Suite à sa préparation, le polymère fondu est distribué sous haute pression vers la poutre de filature. Il s'agit d'un collecteur complexe à contrôle thermique conçu pour répartir uniformément le polymère fondu vers une batterie de filières. Une filière est un composant de précision essentiel, généralement un disque composé d'alliages spécialisés, contenant de dizaines à des centaines de micro-trous méticuleusement conçus. Le polymère fondu est forcé à travers ces minuscules capillaires, émergeant sous la forme d’un nombre correspondant de filaments liquides continus. La géométrie, la finition et la cohérence de ces trous sont essentielles, car elles déterminent directement la forme de la section transversale et l'uniformité ultime de chaque filament individuel au sein du faisceau de fils.

Système de trempe

À la sortie de la filière, les filaments liquides et chauds sont immédiatement et rapidement refroidis dans le système de trempe. C’est à cette étape que se produit la solidification, verrouillant la structure moléculaire initiale. Un flux laminaire contrôlé d'air frais est soufflé à travers le faisceau de filaments selon un flux transversal ou radial spécifique. La précision de ce processus de trempe est un déterminant essentiel des propriétés ultimes du fil. La vitesse, la température, l'humidité et l'uniformité du flux d'air doivent être méticuleusement contrôlées pour garantir que tous les filaments refroidissent au même rythme. Une trempe inégale entraînera des variations de cristallinité et d’orientation à travers le fil, entraînant de mauvaises propriétés mécaniques et des problèmes potentiels lors du traitement en aval.

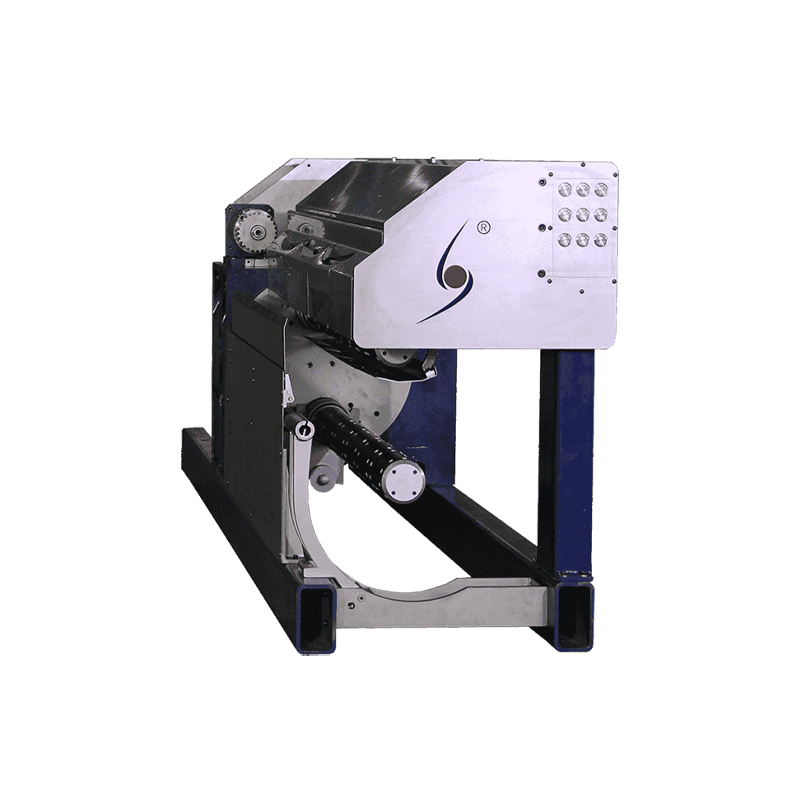

Systèmes de soutirage et de godet

Après solidification, les filaments sont rassemblés en un fil cohésif et passent à travers le système de soutirage, généralement constitué d'un ou plusieurs jeux de rouleaux godets. Ce sont des rouleaux chauffés ou non qui contrôlent la tension et la vitesse du fil lorsqu'il se déplace vers l'enrouleur. La vitesse différentielle entre ces jeux de godets et l'enrouleur final fournit le rapport d'étirage minimal qui caractérise POY. Cet étirement contrôlé oriente les molécules de polymère le long de l'axe du filament, fournissant au fil son orientation partielle, ce qui se traduit par une résistance adéquate pour l'enroulement et la manipulation tout en conservant un degré élevé d'aptitude à l'étirage dans le processus de texturation.

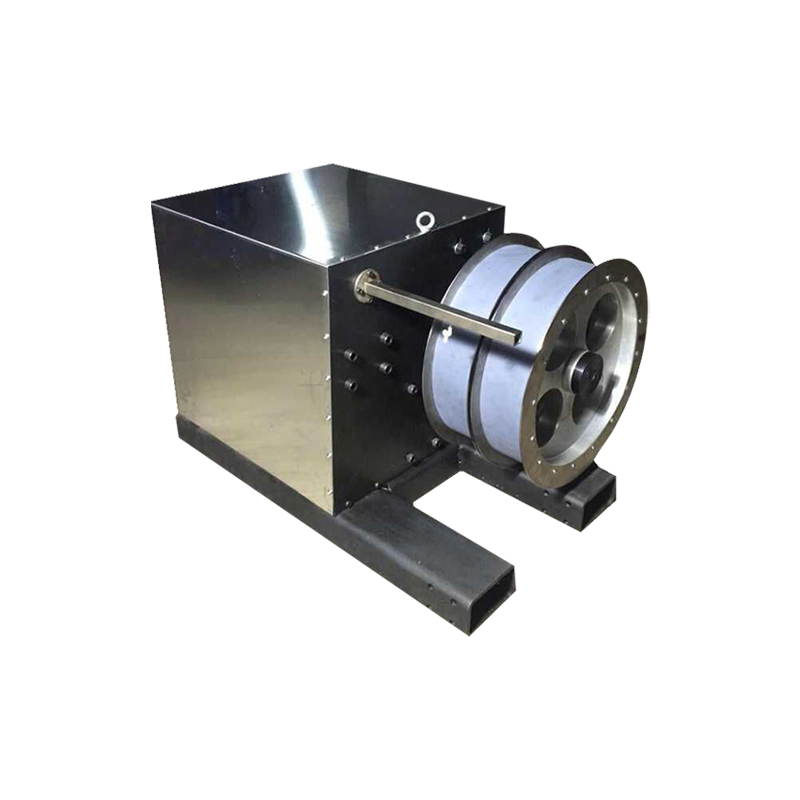

Système d'enroulement à grande vitesse

La dernière étape de la ligne est le système de remontage à grande vitesse, une merveille technologique en soi. C'est là que le fini POY est collecté sur de grandes bobines ou des paquets. Moderne Ligne de production de filature POYs employer des enrouleurs capables de fonctionner à des vitesses de surface supérieures à 6 000 mètres par minute. Ces enrouleurs doivent faire preuve d'une précision exceptionnelle dans le contrôle des mécanismes de traversée et de la tension pour garantir que le fil est enroulé dans un emballage stable, compact et uniformément structuré. La qualité de fabrication de l'emballage est essentielle, car elle doit résister aux rigueurs du transport et se dérouler parfaitement pendant le processus d'étirage-texturation à grande vitesse sans provoquer d'enchevêtrements ou de cassures.

Tableau 1 : Composants de base d'une ligne de production de filature POY et leurs fonctions

| Composant | Fonction principale | Impact clé sur le fil |

| Extrudeuse et système de fusion | Fond, filtre et homogénéise le polymère | Détermine l'uniformité et la pureté du polymère |

| Filière | Forme le polymère fondu en filaments continus | Définit le nombre de filaments et la section transversale |

| Système de trempe | Refroidit et solidifie les filaments | Définit la structure moléculaire initiale et l'orientation |

| Rouleaux de godets | Contrôle la tension du fil et applique le tirage initial | Donne l'orientation partielle |

| Enrouleur à grande vitesse | Emballe le fil sur des bobines à grande vitesse | Détermine la stabilité du package pour une utilisation en aval |

Le processus de filage POY : un examen détaillé étape par étape

La transformation du polymère brut en Fil partiellement orienté est un processus continu, étroitement contrôlé et hautement automatisé. Chaque étape du Ligne de production de filature POY est conçu pour s’appuyer sur le précédent, garantissant une production cohérente et de haute qualité répondant à des spécifications précises.

Fusion de polymères et extrusion à l'état fondu

Le processus démarre par l'alimentation de copeaux de polymère séchés (le plus souvent du PET, mais aussi du polypropylène ou du nylon) dans la trémie de l'extrudeuse. À l’intérieur du corps de l’extrudeuse, les copeaux sont chauffés à travers une série de zones contrôlées avec précision via des radiateurs électriques et le cisaillement mécanique de la vis rotative. Cette action fait fondre progressivement les copeaux en un fluide homogène et visqueux. Le polymère fondu est ensuite forcé à travers une série de couches de filtration, souvent constituées de sable métallique et de tamis fins, pour éliminer toutes impuretés solides, résidus de catalyseur ou particules de gel susceptibles de provoquer un colmatage de la filière ou des défauts de fil. Une pompe doseuse de haute précision, généralement une pompe à engrenages, reçoit ensuite la matière fondue filtrée. Cette pompe est au cœur du contrôle du débit, fournissant un volume exact et constant de polymère au bloc de filature, garantissant que chaque trou de filière reçoit un débit identique, ce qui est essentiel pour l'uniformité du denier.

Formation et trempe des filaments

Le polymère fondu dosé est distribué via la poutre en rotation jusqu'aux filières. Lorsqu'il est extrudé à travers les petits trous de la filière, il forme de multiples minces courants de polymère liquide. Ces flux entrent immédiatement dans la chambre de trempe, où ils sont exposés à un flux d'air transversal conditionné. Le flux d'air, soigneusement contrôlé en termes de température, d'humidité et de vitesse, extrait rapidement la chaleur des filaments, les faisant se solidifier. Les conditions de trempe font partie des paramètres les plus critiques de l’ensemble du processus. La vitesse de refroidissement influence de manière significative le développement de la structure amorphe et cristalline au sein du polymère. Une trempe trop rapide peut conduire à une structure très amorphe et instable, tandis qu'une trempe trop lente peut permettre une cristallisation excessive, rendant le fil fragile et difficile à étirer ultérieurement. L'objectif est une solidification uniforme et contrôlée qui crée un filament stable mais étirable.

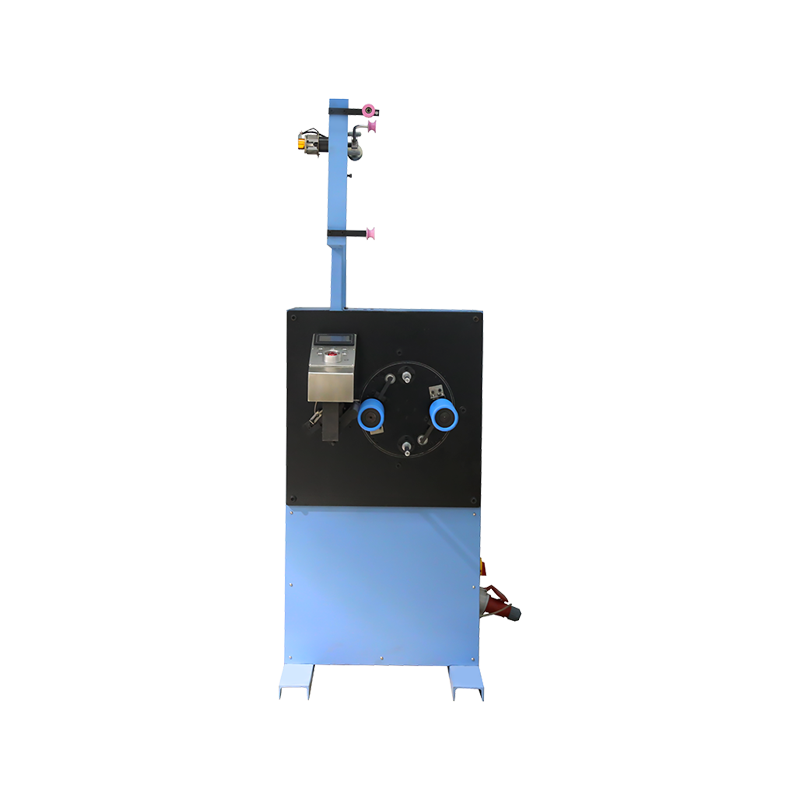

Orientation et remontage

À la sortie de la chambre de trempe, les filaments désormais solides convergent en un seul brin de fil, souvent traité avec une application de finition par filage pour assurer la lubrification, réduire l'électricité statique et assurer la cohésion. Le fil passe ensuite sur un jeu de rouleaux à godets. Le premier jeu, fonctionnant à une vitesse de base, guide le fil. Le jeu de godets final ou le remontoir lui-même fonctionne à une vitesse nettement plus élevée. Ce différentiel de vitesse, souvent exprimé par un rapport d'étirage compris entre 1,1 et 1,8, étire doucement le fil. Cette action d'étirement aligne les molécules de polymère à longue chaîne le long de l'axe du filament, un processus appelé orientation. Cet alignement moléculaire augmente considérablement la résistance à la traction du fil tout en réduisant son allongement à la rupture, créant ainsi les propriétés déterminantes de POY . Le fil, désormais partiellement orienté, est finalement enroulé sur une bobine par un enrouleur automatique à grande vitesse. L'enrouleur doit maintenir un contrôle parfait de la tension et un guidage transversal pour construire un emballage stable, exempt de défauts et idéal pour le transport et le traitement ultérieur sur des machines de texturation par étirage.

Technologies avancées et innovations dans les lignes de filature POY modernes

L'évolution du Ligne de production de filature POY est une histoire d'innovation incessante visant à accroître l'efficacité, à améliorer la qualité et à réduire l'empreinte environnementale. Les lignes modernes sont intégrées à des technologies sophistiquées qui les rendent plus intelligentes, plus rapides et plus durables que jamais.

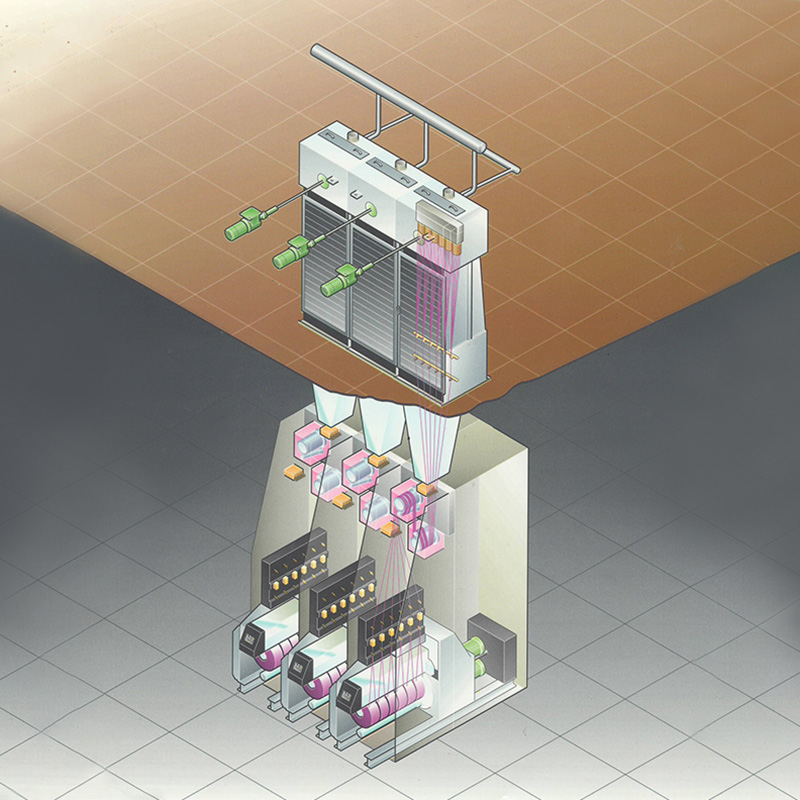

Systèmes d'automatisation intégrés et de contrôle centralisé

Contemporain Ligne de production de filature POYs se caractérisent par leur haut degré d’automatisation. L'ensemble du processus, depuis l'alimentation des copeaux de polymère jusqu'au retrait des bobines pleines, est géré par un système de contrôle intégré. Les contrôleurs logiques programmables (PLC) et les systèmes de contrôle distribués (DCS) agissent comme le système nerveux central, surveillant et ajustant en permanence des milliers de paramètres. Le logiciel de contrôle de surveillance et d'acquisition de données (SCADA) fournit aux opérateurs une interface graphique complète, permettant une visualisation en temps réel des performances de l'ensemble de la ligne, depuis les températures de l'extrudeuse et les vitesses des pompes jusqu'aux tensions des enrouleurs et aux taux de production. Cette automatisation minimise les erreurs humaines, garantit la cohérence des recettes et permet un dépannage rapide, améliorant considérablement l'efficacité globale de l'équipement (OEE).

Percées dans la technologie de filage à grande vitesse

La recherche d’une productivité plus élevée a entraîné des progrès remarquables dans la technologie de filage à grande vitesse. Les enrouleurs modernes sont des merveilles d'ingénierie, capables de fonctionner à des vitesses d'enroulement supérieures à 6 000 mètres par minute. Ceci est réalisé grâce à des innovations telles que des matériaux composites légers pour les mécanismes de traverse, des entraînements de broche avancés et des systèmes sophistiqués de contrôle de tension capables d'effectuer des micro-ajustements en quelques millisecondes. Ces vitesses élevées ne concernent pas seulement le rendement ; ils influencent également les propriétés du fil. Des vitesses d'enroulement plus élevées peuvent conduire à une orientation plus élevée et à une meilleure stabilité dans le POY , permettant un traitement en aval plus efficace.

Efficacité énergétique et ingénierie durable

À mesure que les coûts énergétiques augmentent et que les réglementations environnementales se durcissent, la durabilité est devenue un principe de conception fondamental. Moderne Ligne de production de filature POYs intégrer de nombreuses innovations en matière d’efficacité énergétique. Les moteurs AC à haut rendement équipés d'entraînements à fréquence variable (VFD) ont remplacé les anciens moteurs à vitesse fixe, permettant d'adapter précisément la consommation électrique à la charge. Les systèmes de récupération de chaleur sont désormais courants, capturant la chaleur perdue du corps de l'extrudeuse et trempant l'air pour préchauffer l'air entrant ou pour l'utiliser ailleurs dans l'usine. De plus, la conception optimisée du système de trempe réduit l'énergie nécessaire à la climatisation, tandis que la technologie avancée de séchage des polymères minimise la consommation d'énergie lors de la préparation de la matière première.

Surveillance de la qualité et analyse des données en temps réel

Le contrôle qualité est passé des tests en laboratoire hors ligne à la surveillance continue en ligne. Des capteurs avancés sont intégrés directement dans la ligne pour mesurer les propriétés clés du fil en temps réel. Les jauges laser mesurent en permanence le titre du fil, les capteurs de capacité détectent l'uniformité de l'application de l'huile et les testeurs d'uniformité peuvent identifier les endroits épais et fins lorsque le fil est enroulé. Ces données sont renvoyées au système de contrôle, qui peut effectuer des corrections automatiques pour maintenir la qualité dans des tolérances strictes. Au-delà d'un contrôle immédiat, ce vaste ensemble de données est stocké à des fins d'analyse, permettant une maintenance prédictive, l'optimisation des processus et la traçabilité de chaque bobine produite.

Tableau 2 : Impact des technologies avancées sur les performances de la ligne POY

| Technologie | Application dans la ligne POY | Avantages |

| Automatisation et SCADA | Contrôle centralisé de tous les paramètres du processus | Améliore la cohérence, réduit les erreurs de l'opérateur, permet une réponse rapide |

| Enroulement à grande vitesse | Formation de colis à >6000 m/min | Augmente considérablement la production et l'orientation du fil |

| Entraînements à fréquence variable (VFD) | Contrôler la vitesse des moteurs pour pompes, ventilateurs, enrouleurs | Réduit la consommation d’énergie en adaptant la puissance à la demande |

| Capteurs de qualité en ligne | Mesure en temps réel du denier, de l'huile et de la régularité | Permet une correction instantanée, garantit une qualité constante, réduit les déchets |

Les applications polyvalentes de POY dans tous les secteurs

En tant que produit semi-fini, POY est l’élément fondamental d’une vaste gamme de produits finaux. Sa polyvalence inhérente lui permet d'être transformé en différents fils destinés à divers marchés, de la mode à l'industrie lourde.

Utilisations finales du textile et de l'habillement

La destination principale pour POY est le secteur de l'habillement textile, où il est presque exclusivement transformé en fil texturé étiré (DTY). Le processus de texturation confère au fil du volume, de l'élasticité et un toucher doux, ce qui le rend idéal pour une multitude d'applications. Dans l'habillement, POY Le DTY à base de DTY est l'épine dorsale des tissus extensibles utilisés dans les vêtements de sport, les vêtements de sport, les leggings et les vêtements intimes. Sa durabilité et sa possibilité de teinture le rendent également adapté aux tricots, t-shirts, tissus vestimentaires et doublures de tous les jours. Dans l'ameublement, les mêmes fils texturés sont utilisés pour créer des tissus moelleux, confortables et durables pour les tissus d'ameublement, les rideaux, les tentures, la literie et les tapis. Les possibilités esthétiques sont presque infinies, influencées par l'original POY Le denier, le nombre de filaments et la section transversale.

Textiles Industriels et Techniques

Au-delà des vêtements et de la décoration intérieure, la force et la cohérence de POY et ses dérivés entièrement étirés les rendent adaptés aux applications techniques exigeantes. Tandis que POY lui-même n'est pas utilisé directement, il est le précurseur privilégié pour produire des fils haute ténacité (HT). Ces fils solides et dimensionnellement stables sont tissés ou tricotés dans des géotextiles pour la stabilisation des sols, la construction de routes et le contrôle de l'érosion. Dans l’industrie automobile, on les retrouve dans les câbles des pneus, les ceintures de sécurité, les airbags et les garnitures intérieures. D'autres applications industrielles incluent les fils à coudre, les bandes transporteuses, les cordes, les cordons et même les tissus pour vêtements de protection et systèmes de filtration spécialisés. La fiabilité du Ligne de production de filature POY la production d'une matière première uniforme est essentielle pour ces applications hautes performances.

Avantages et défis de la mise en œuvre d'une ligne de filature POY

La décision d'investir dans un Ligne de production de filature POY est important et doit être mis en balance avec ses avantages considérables et ses défis inhérents.

Des avantages inégalés

La domination de POY la technologie est due à ses avantages incontestables. Premièrement, il offre exceptionnellement taux de production élevés , avec des lignes uniques produisant des tonnes de fil par jour, permettant aux fabricants de réaliser des économies d'échelle inégalées par d'autres technologies de filage. Cela conduit directement à rentabilité supérieure , car la production élevée amortit l'investissement en capital sur un volume important et la forte automatisation réduit les coûts de main-d'œuvre par kilogramme de fil. De plus, le processus offre d'énormes polyvalence ; en modifiant simplement les paramètres de la filière, du polymère ou du processus, une seule ligne peut produire une large gamme de titres de fils et de sections transversales, permettant ainsi à un fabricant de s'adapter rapidement aux tendances du marché. Enfin, l'environnement contrôlé produit fil d'une qualité exceptionnelle et constante , avec une grande uniformité du denier et de la résistance, ce qui réduit les problèmes de traitement en aval et garantit un produit final de qualité supérieure.

Défis et considérations inhérents

Cependant, ces avantages s’accompagnent de défis considérables. L'obstacle le plus important est le coût d’investissement initial élevé pour les exigences en matière de machines, d'équipements auxiliaires et d'installations. Deuxièmement, l'exploitation de ces lignes complexes nécessite un haut niveau d'expertise technique ; le personnel doit comprendre la science des polymères, la mécanique, l'électronique et l'ingénierie des procédés pour exploiter et entretenir efficacement la ligne. Cette dépendance à l’égard d’une main-d’œuvre qualifiée peut constituer une contrainte. Enfin, maintenance et temps d'arrêt sont des considérations cruciales. La ligne est un processus continu et tout arrêt imprévu entraîne des pertes de production massives. Un programme de maintenance préventive rigoureux et proactif est essentiel pour maximiser la disponibilité et protéger l’investissement substantiel.

Tendances futures : l'évolution intelligente et durable du filage POY

L'avenir du Ligne de production de filature POY est façonnée par la double force de la numérisation et de la durabilité. L'intégration de Intelligence artificielle (IA) and Internet des objets (IoT) les plates-formes mèneront à des « usines intelligentes » où les lignes s’auto-optimisent, prédisent les besoins de maintenance et minimisent les écarts de qualité de manière autonome. Parallèlement, la volonté de durabilité accélérera l’adoption de technologies de traitement du PET recyclé (rPET) et des biopolymères directement sur des lignes standards. Par ailleurs, le développement de nouveaux matériaux polymères avec des propriétés améliorées élargira les applications de POY dans de nouveaux domaines de textiles techniques. Ces tendances promettent de rendre le Ligne de production de filature POY non seulement plus efficace, mais aussi plus adaptable et responsable, assurant ainsi son rôle central dans l'avenir de la fabrication textile.

Conclusion : le rôle indispensable de la ligne spinning POY

Le Ligne de production de filature POY est bien plus que de simples machines ; c'est le moteur fondamental de l'industrie moderne des fibres synthétiques. Sa capacité à produire efficacement un produit intermédiaire cohérent, de haute qualité et polyvalent en a fait un maillon indispensable dans la chaîne d’approvisionnement textile mondiale. Même si les défis liés aux coûts d’investissement et à la complexité technique sont réels, les avantages d’une productivité, d’une rentabilité et d’un contrôle qualité inégalés en font un investissement incontournable pour tout acteur sérieux dans le domaine. Alors que l’industrie évolue vers un avenir caractérisé par une plus grande intégration numérique et une meilleure gestion de l’environnement, le Ligne de production de filature POY continuera d'évoluer, restant la pierre angulaire sur laquelle repose l'innovation dans la fabrication textile.

简体中文

简体中文