Présentation

Le Ligne de production de filage par fusion est un procédé largement utilisé dans la production de fibres synthétiques et de matériaux avancés. Il s'agit d'extruder un polymère fondu à travers de fines filières, de solidifier rapidement les filaments, puis de les étirer pour obtenir les propriétés mécaniques souhaitées. Cette technique est essentielle non seulement pour la fabrication de fibres à grande échelle mais également pour produire des matériaux performants présentant des caractéristiques structurelles spécifiques.

Le efficiency and quality of a melt spinning system depend on several interconnected parameters, such as quench air conditions, spinneret design, melt viscosity, draw ratios, and fiber density control. Each of these factors plays a critical role in determining the uniformity, strength, and final application of the fibers. Understanding and optimizing these variables allows manufacturers and researchers to improve product performance, enhance production stability, and explore innovative fiber applications.

Principes de base de la ligne de production de filage par fusion

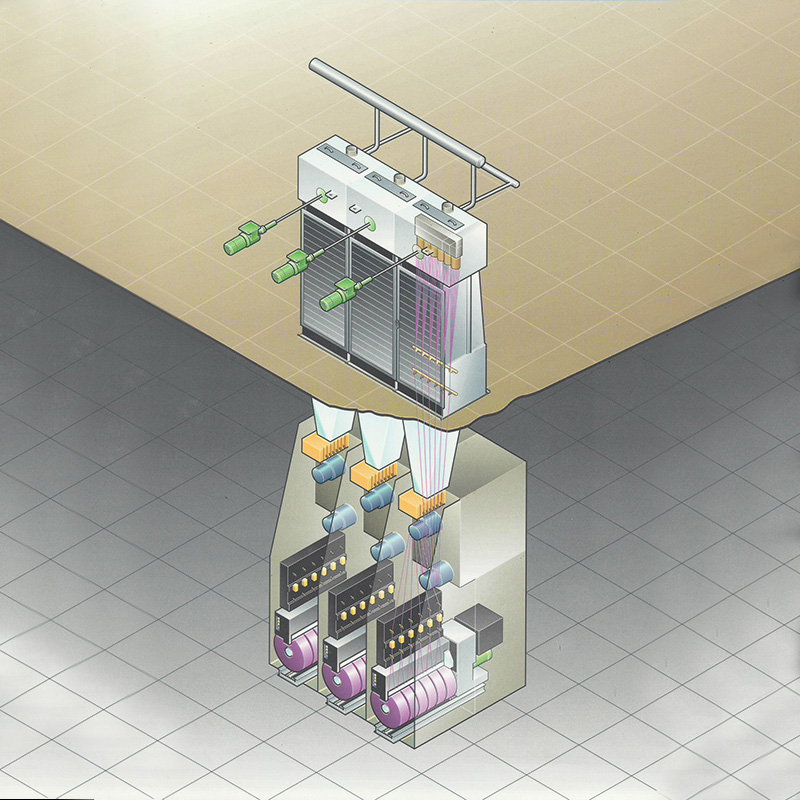

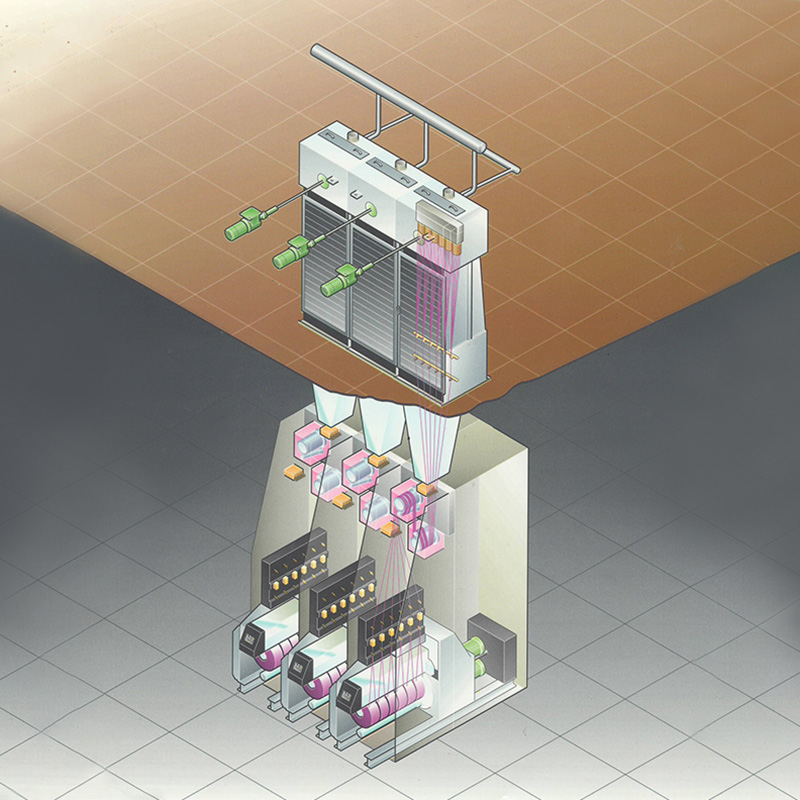

Le Ligne de production de filage par fusion fonctionne sur une séquence d'étapes qui transforment les granulés de polymère en fibres continues. Le processus peut être divisé en cinq étapes essentielles :

- Fusion des polymères – Les copeaux de polymère sont chauffés à une température spécifique supérieure à leur point de fusion pour atteindre la viscosité de fusion requise.

- Extrusion et Filature – Le polymère fondu est forcé à travers une filière contenant de multiples orifices fins, créant ainsi des filaments.

- Trempe – Les filaments fraîchement extrudés sont rapidement refroidis par un flux d’air contrôlé, ce qui solidifie les fibres.

- Dessin (processus Spin-Draw) – Les fibres sont étirées pour orienter les chaînes moléculaires, améliorant ainsi la résistance et la cristallinité.

- Enroulement – Les fibres finales sont collectées sur des bobines avec une tension contrôlée pour maintenir l'uniformité.

Paramètres clés de la ligne de production de filage par fusion

| Paramètre | Gamme typique | Effet sur les propriétés des fibres |

| Température de fusion | 250–320 °C (dépend du polymère) | Affecte la viscosité et la stabilité de l'extrusion |

| Viscosité de fusion | 100 à 1 000 Pa·s | Une viscosité plus élevée améliore la stabilité mais réduit la filabilité |

| Vitesse de l'air d'extinction | 0,5 à 2,0 m/s | Contrôle le taux de refroidissement ; trop faible → fibres épaisses, trop haute → casse |

| Rapport rotation-tirage | 2 à 6 | Un rapport plus élevé améliore la résistance et la cristallinité |

| Densité linéaire des fibres | 0,5 à 10 dtex | Détermine la finesse des fibres ; critique pour des applications spécifiques |

Paramètres de l'air de trempe dans le filage par fusion

Dans un Ligne de production de filage par fusion , l'étape de trempe joue un rôle déterminant dans la détermination de la morphologie et des performances des fibres. Lorsque les filaments fondus sortent de la filière, ils sont dans un état semi-fluide et doivent être refroidis rapidement et uniformément. Ceci est réalisé en contrôlant le paramètres de l'air de trempe , qui incluent la vitesse, la température et la direction du flux.

Vitesse de l'air de trempe

Faible vitesse entraîne un refroidissement plus lent, permettant aux filaments de rester plus épais et moins orientés.

Haute vitesse favorise un refroidissement rapide, mais des turbulences excessives peuvent provoquer la rupture du filament.

Température de l'air de trempe

Des températures plus basses augmenter l'efficacité du refroidissement, conduisant à une cristallinité et une résistance à la traction plus élevées.

Des températures plus élevées ralentir le processus de solidification, produisant des fibres avec une plus grande flexibilité mais une stabilité dimensionnelle inférieure.

Direction de l'air de trempe

Trempe à flux croisés assure un refroidissement uniforme mais nécessite un équilibre précis pour éviter les vibrations.

Trempe radiale ou circulaire entoure le faisceau de filaments, offrant un refroidissement symétrique mais exigeant une conception d'équipement plus complexe.

Tableau comparatif des paramètres de l'air de trempe

| Paramètre d'air de trempe | État | Impact sur les propriétés des fibres |

| Vitesse | Faible (0,2 à 0,5 m/s) | Fibres plus épaisses, orientation inférieure, résistance réduite |

| | Moyen (0,5 à 1,5 m/s) | Refroidissement équilibré, diamètre de fibre stable, bonnes propriétés |

| | Élevé (1,5 à 2,5 m/s) | Fibres fines, cristallinité plus élevée, risque de casse |

| Température | Faible (15-20 °C) | Solidification plus rapide, cristallinité plus élevée, meilleure résistance |

| | Moyen (20–30 °C) | Refroidissement équilibré, ténacité modérée |

| | Élevé (30 à 40 °C) | Refroidissement plus lent, plus de flexibilité, stabilité réduite |

| Direction | Flux croisé | Refroidissement uniforme, risque de vibration |

| | Flux radial | Refroidissement symétrique, structure cohérente, configuration complexe |

Optimisation de la géométrie de l'orifice de la filière

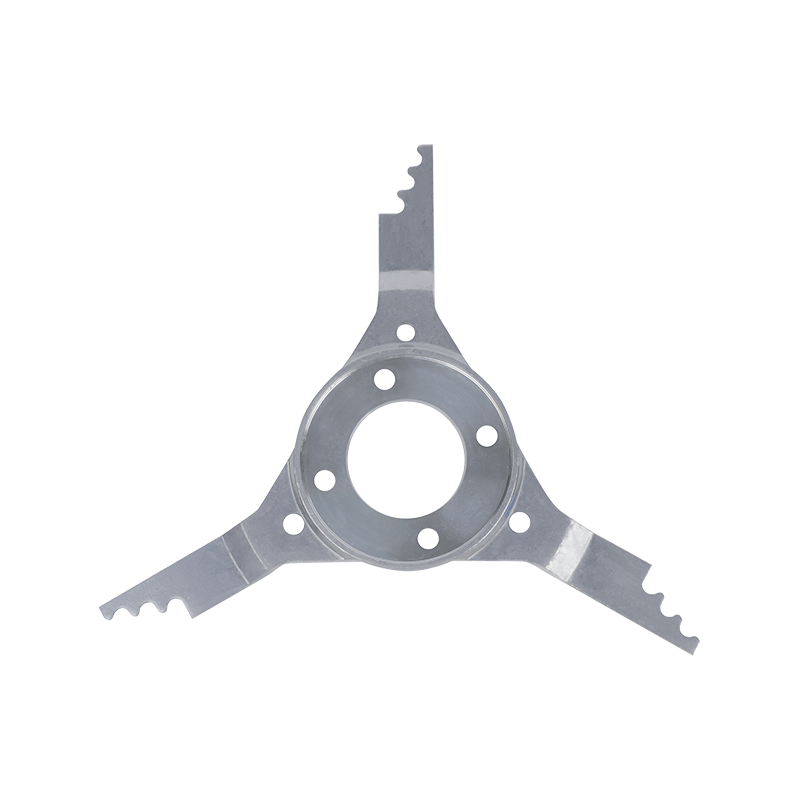

Le spinneret is one of the most critical components in a Ligne de production de filage par fusion . Il détermine la forme initiale, le diamètre et l'uniformité des filaments extrudés. Chaque orifice de la filière fait office de micro-extrudeuse et sa géométrie a une influence directe sur la qualité des fibres.

Diamètre de l'orifice

Petits diamètres produire des filaments fins adaptés aux textiles et matériaux de filtration haute performance.

Grands diamètres donnent des fibres plus épaisses, qui sont préférées pour les applications industrielles nécessitant des charges de traction plus élevées.

Forme de l'orifice

Orifices circulaires assurer une structure de filament uniforme.

Orifices triangulaires ou en forme de Y augmenter la surface, améliorant la cohésion des fibres.

Orifices en forme de fente produire des fibres plates aux propriétés uniques.

Densité des orifices

Une densité plus élevée augmente l’efficacité mais risque de refroidir de manière inégale.

Une densité plus faible garantit l’uniformité mais réduit le débit.

Tableau comparatif des conceptions d’orifices de filière

| Paramètre d'orifice | État | Impact sur les propriétés des fibres |

| Diamètre | Petit (<0,15 mm) | Fibres ultrafines, surface élevée, sensibles à la casse |

| | Moyen (0,15 à 0,3 mm) | Finesse et force équilibrées |

| | Grand (>0,3 mm) | Fibres plus épaisses, capacité de charge de traction plus forte |

| Forme | Circulaire | Fibres uniformes standards |

| | Triangulaire/en forme de Y | Meilleure adhérence dans les non-tissés |

| | En forme de fente | Fibres plates, éclat unique |

| Densité | Faible (<200 trous) | Haute uniformité, faible productivité |

| | Moyen (200 à 500 trous) | Débit et qualité équilibrés |

| | Élevé (>500 trous) | Productivité élevée, risque de refroidissement irrégulier |

Contrôle de la viscosité de fusion pour le filage de fibres à grande vitesse

Dans un Ligne de production de filage par fusion , la viscosité à l'état fondu est un paramètre fondamental qui détermine la stabilité de l'extrusion et la qualité des fibres.

Tableau comparatif des effets de la viscosité à l'état fondu

| Plage de viscosité à l'état fondu (Pa·s) | Comportement d'extrusion | Propriétés des fibres | Aptitude à la filature à grande vitesse |

| <100 | Débit facile, jet instable | Fibres faibles, mauvaise résistance à la traction | Ne convient pas |

| 100-300 | Débit stable, pression modérée | Résistance mécanique équilibrée | Convient |

| 300 à 600 | Nécessite une pression plus élevée | Fibres solides, haute cristallinité | Très approprié |

| >600 | Difficile à extruder | Fibres fragiles, risque de casse | Ne convient pas |

Influence du rapport spin-étirage sur la cristallinité des fibres

Le rapport rotation-tirage dans un Ligne de production de filage par fusion affecte directement l’orientation moléculaire et la cristallinité.

Tableau comparatif des ratios Spin-Draw

| Rapport rotation-tirage | Orientation Moléculaire | Niveau de cristallinité | Propriétés mécaniques |

| 1–2 | Alignement limité | <20% | Faible résistance, mauvaise stabilité |

| 2 à 4 | Alignement modéré | 20 à 40 % | Force équilibrée, élasticité |

| 4 à 6 | Fort alignement | 40 à 60 % | Haute résistance à la traction, moins de flexibilité |

| >6 | Alignement excessif | >60 % (instable) | Fragile, sujet à la casse |

Contrôle de la densité linéaire des fibres dans le filage par fusion

Dans un Ligne de production de filage par fusion , la densité linéaire des fibres définit la finesse des fibres. Les fibres fines sont utilisées dans l'habillement et la filtration, tandis que les fibres grossières sont utilisées à des fins industrielles.

Tendances futures de la ligne de production de filage par fusion

- Contrôle intelligent et automatisé – IA et capteurs pour une optimisation en temps réel.

- Durabilité et fabrication verte – Efficacité énergétique, recyclage, polymères biodégradables.

- Fibres haute performance – Résistance thermique, conductivité, activité antimicrobienne.

- Production modulaire – Flexibilité pour différentes fibres et polymères.

Conclusion

Le Ligne de production de filage par fusion reste une technologie fondamentale pour la production de fibres. En contrôlant des paramètres tels que l'air de trempe, la géométrie de la filière, la viscosité à l'état fondu, le rapport d'étirage et la densité des fibres, les fabricants peuvent obtenir des fibres adaptées à un usage textile et industriel. Les progrès futurs rendront le système plus intelligent, plus écologique et plus polyvalent.

FAQ

1. Quels sont les facteurs clés qui déterminent la qualité des fibres dans une ligne de production de filature Melt ?

La qualité des fibres dépend de l'air de trempe, de la conception de la filière, de la viscosité de la fusion, du rapport d'étirage et de la densité des fibres. Leur contrôle garantit des performances constantes.

2. Comment la technologie moderne peut-elle améliorer l’efficacité d’une ligne de production de filature Melt ?

Les capteurs intelligents, l'automatisation et la conception modulaire améliorent la stabilité, réduisent les déchets et augmentent l'efficacité. Les efforts de développement durable améliorent également les performances.

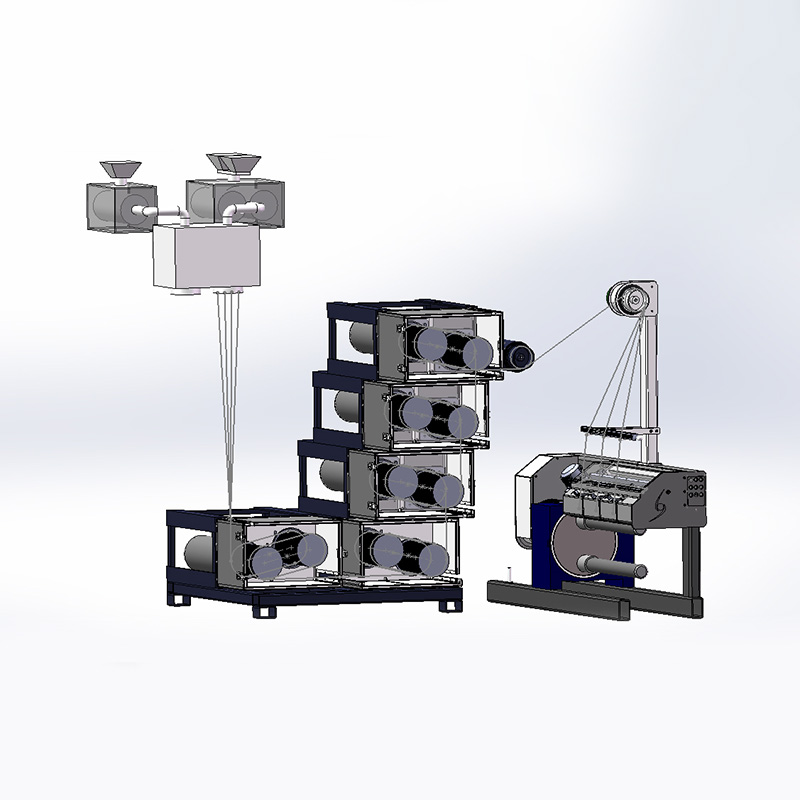

3. Pourquoi choisir Jiaxing Shengbang Mechanical Equipment Co., Ltd. pour les solutions de machines à filer ?

Jiaxing Shengbang Mechanical Equipment Co., Ltd. se spécialise dans le développement, la production, la vente et la maintenance de machines à filer et dans la R&D sur de nouveaux matériaux. Elle dispose de départements de gestion, de R&D, de vente, de commerce et de production, avec des ateliers d'usinage, de maintenance, de revêtement plasma et de fils spéciaux. Les succursales de Shanghai et de Nantong étendent sa portée, avec Shanghai Panguhai Technology Engineering Co., Ltd. comme siège social de vente/R&D et Haian Jingtong New Material Technology Co., Ltd. comme base de production.

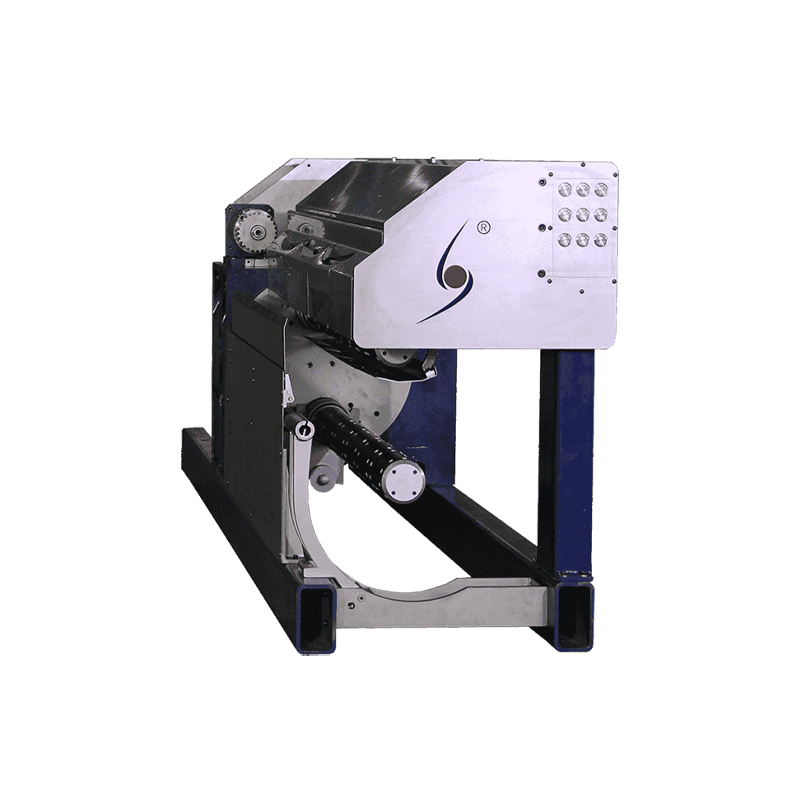

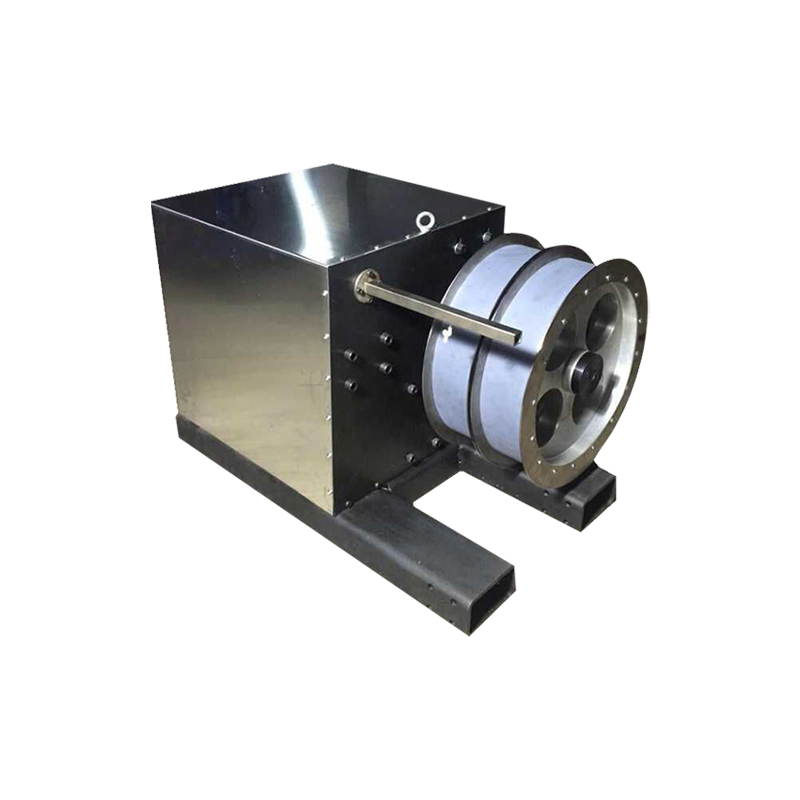

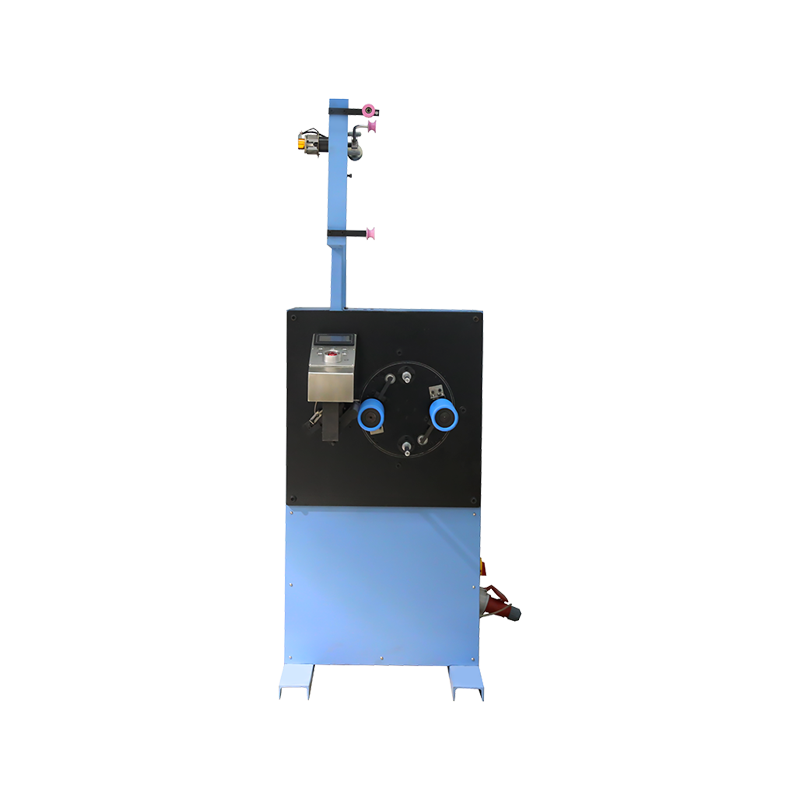

Le company owns advanced CNC tools, Shenk Balancing Machines, plasma-coating equipment, and hot godet calibration systems. It developed a multi-purpose spinning test machine for single, bi-, multi-component yarns, POY, FDY, and more, supported by a yarn lab for customer tests. Trusted by Tongkun Group, Xin Feng Ming Group, Hengli Group, and Shenghong Corp., the company is widely recognized for quality and service.

简体中文

简体中文