Dans le système de production de l'industrie textile, le fonctionnement stable et efficace des équipements de filature constitue la base de l'amélioration de l'efficacité de la production et de la garantie de la qualité des produits. La stabilité de Pièces TMT (Composants TMT), qui constituent le cœur de l'équipement de filature, déterminent directement les performances globales de l'équipement. Avec l'intensification de la concurrence dans l'industrie textile et la croissance de la demande du marché pour des fils de haute qualité, l'optimisation de la stabilité des pièces TMT est devenue un enjeu clé dans le développement de l'industrie. Grâce à l'innovation technologique, à la mise à niveau des matériaux et à l'amélioration des processus, de nombreuses entreprises ont réalisé des progrès significatifs dans l'amélioration de la stabilité des pièces TMT, offrant ainsi une solide garantie pour le fonctionnement efficace des équipements de filature.

1. Contexte de l'industrie des pièces TMT pour l'optimisation de la stabilité

Lors du fonctionnement continu à long terme des équipements de filature traditionnels, les problèmes de défaillance causés par les fluctuations des pièces TMT sont courants. Par exemple, l'usure des composants de transmission, les roulements desserrés et la déformation des pièces structurelles clés entraîneront une diminution de la précision de fonctionnement de l'équipement, ce qui entraînera une épaisseur de fil inégale et un taux de rupture accru, ce qui affectera sérieusement l'efficacité de la production et la qualité du produit. De plus, les pannes fréquentes des équipements augmentent non seulement les coûts de maintenance, mais entraînent également des retards dans les plans de production en raison des temps d'arrêt, entraînant des pertes économiques directes pour l'entreprise.

Dans le même temps, l’industrie textile moderne évolue vers l’intelligence et la rapidité. Les nouveaux équipements de filage imposent des exigences plus élevées en matière de stabilité des pièces TMT. En fonctionnement à grande vitesse, les composants doivent résister à des contraintes mécaniques et à une charge dynamique plus importantes ; en mode de production intelligente, l'équipement nécessite une précision et une fiabilité presque strictes des composants. Par conséquent, optimiser la stabilité des pièces TMT est devenu un choix inévitable pour répondre aux besoins de mise à niveau de l'industrie et promouvoir le développement de haute qualité de l'industrie textile.

2. Voie technique vers l'optimisation de la stabilité des pièces TMT

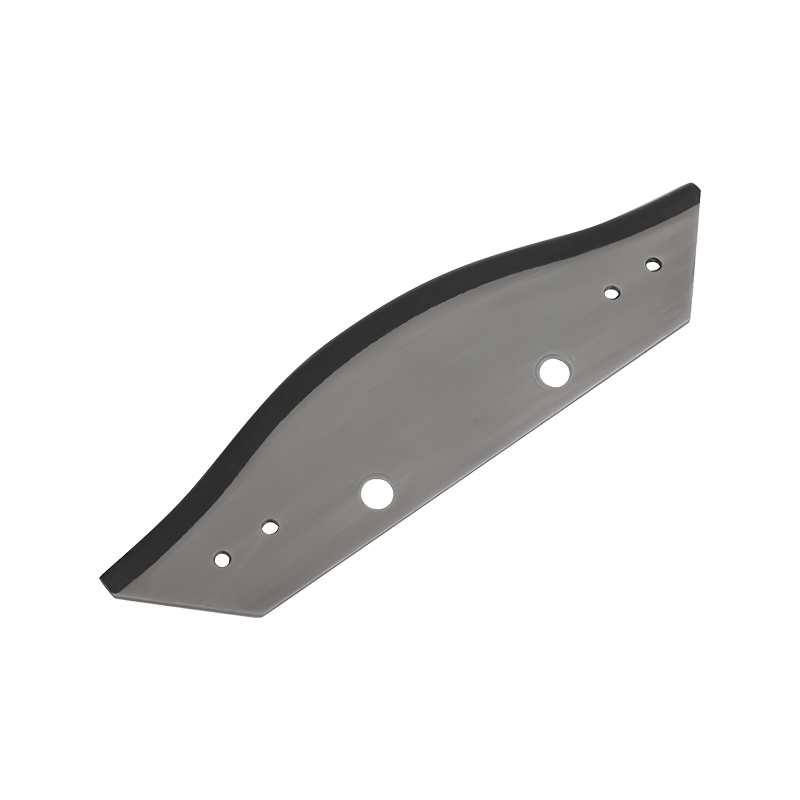

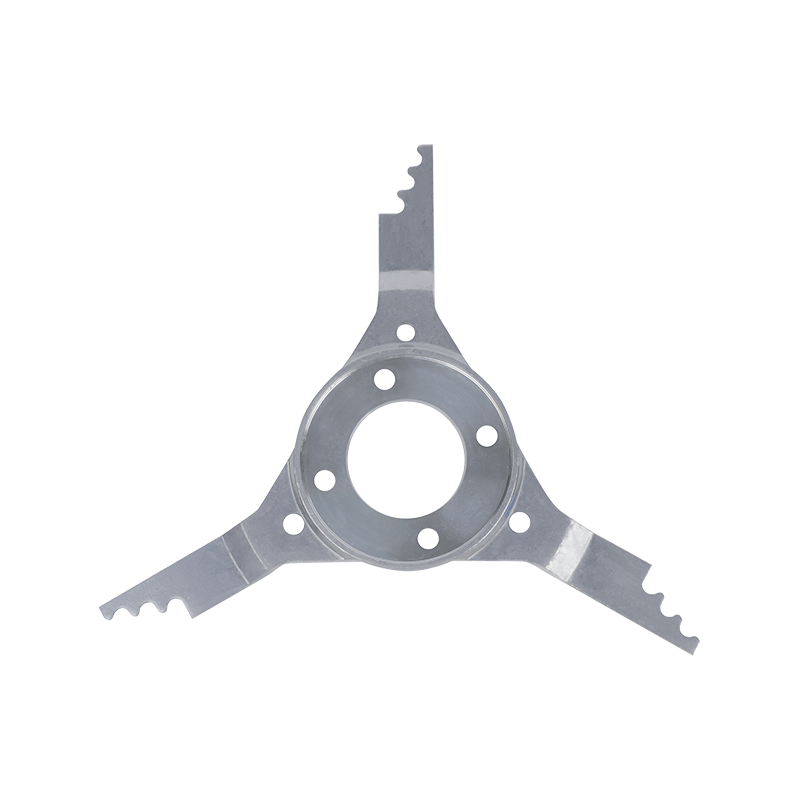

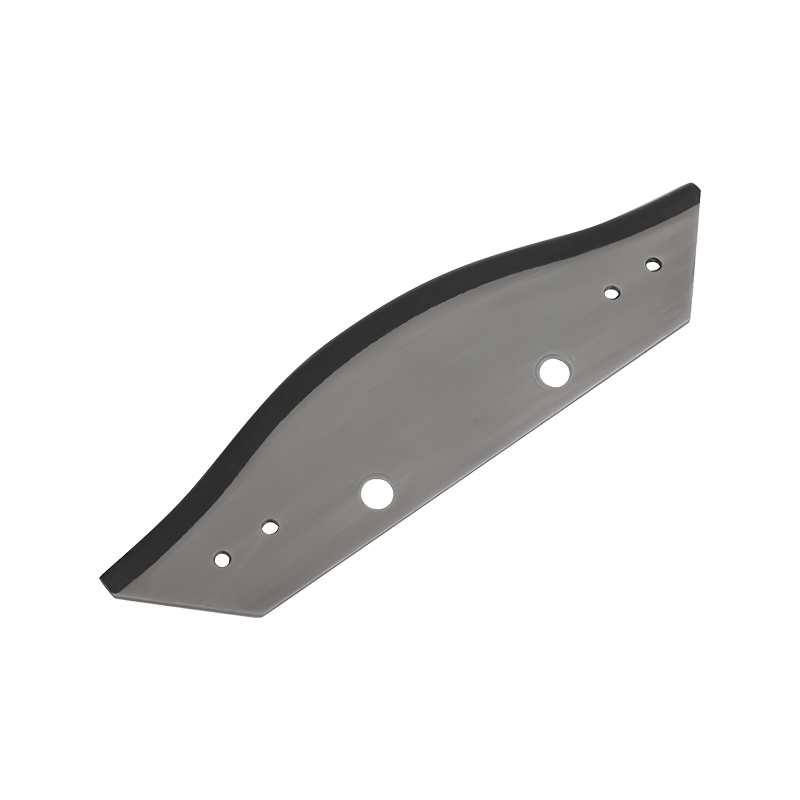

En termes de sélection de matériaux, l'industrie a accru la recherche, le développement et l'application de matériaux hautes performances. Pour les composants clés qui supportent des charges élevées dans les pièces TMT, tels que les arbres de transmission, les engrenages, etc., des aciers alliés à haute résistance ou des matériaux en alliages spéciaux sont utilisés pour améliorer la résistance, la ténacité et la résistance à l'usure du matériau en ajoutant des éléments métalliques rares et en optimisant les processus de traitement thermique. Ces matériaux peuvent non seulement réduire efficacement le taux d'usure des composants lors d'une utilisation à long terme, mais également réduire le risque de fracture causée par la fatigue, garantissant ainsi la stabilité des pièces TMT à la racine.

L'innovation dans les processus de fabrication est le maillon central de l'optimisation de la stabilité. La large application de la technologie d’usinage de précision a considérablement amélioré la précision de fabrication des pièces TMT. Le centre d'usinage CNC garantit que la précision d'ajustement des pièces atteint l'état optimal grâce au contrôle dimensionnel au niveau du micron et au traitement de la finition de surface, et réduit les facteurs d'instabilité de fonctionnement causés par les erreurs d'assemblage. De plus, des processus avancés de traitement de surface, tels que le nanorevêtement, la trempe laser, etc., forment une couche protectrice dense sur la surface des pièces, améliorant leur résistance à la corrosion et à l'usure et prolongeant encore leur durée de vie.

Au niveau de la conception, les entreprises ont introduit les technologies de conception assistée par ordinateur (CAO) et d'analyse par éléments finis (FEA) pour optimiser la structure des pièces TMT. En simulant les conditions de contrainte des composants dans différentes conditions de travail, en ajustant les paramètres structurels, en éliminant les points de concentration de contraintes et en améliorant la stabilité de la structure globale. Dans le même temps, l'application du concept de conception modulaire rend l'installation, le démontage et la maintenance des pièces TMT plus pratiques, réduisant ainsi l'impact des opérations de maintenance inappropriées sur la stabilité.

3. Les bénéfices significatifs apportés par l’optimisation de la stabilité aux équipements de filature

L'amélioration de la stabilité de TMT Parts a apporté de multiples impacts positifs sur le fonctionnement des équipements de filature. Premièrement, le taux de panne des équipements a été considérablement réduit. Grâce à leur résistance à l'usure et à leur fiabilité plus élevées, les pièces TMT optimisées réduisent efficacement le nombre de temps d'arrêt causés par des dommages aux composants, prolongent considérablement la durée de fonctionnement continu de l'équipement et améliorent l'efficacité de la production de plus de 20 %. Deuxièmement, la qualité des produits est effectivement garantie. Un équipement de filature à fonctionnement stable peut garantir que l'uniformité, la résistance et d'autres indicateurs du fil répondent à des normes élevées, réduisent le taux de défauts et améliorent la compétitivité de l'entreprise sur le marché.

Du point de vue du contrôle des coûts, l’optimisation de la stabilité des pièces TMT apporte des avantages économiques significatifs. La fréquence réduite de maintenance des équipements et la fréquence de remplacement des composants réduisent directement les coûts de maintenance de l'entreprise ; l'amélioration de l'efficacité de la production provoquée par un fonctionnement efficace et stable de l'équipement dilue indirectement le coût de production du produit unitaire. En outre, des conditions de production stables aident les entreprises à mieux formuler des plans de production, à réduire le risque de retards de commande causés par des pannes d'équipement et à maintenir la réputation de l'entreprise et ses relations avec les clients.

4. Perspectives d'avenir pour l'optimisation de la stabilité des pièces TMT

Malgré les nombreuses réalisations en matière d'optimisation de la stabilité des pièces TMT, l'industrie est toujours confrontée à des défis et à des opportunités. À mesure que les équipements textiles évoluent vers des vitesses plus élevées et des directions plus intelligentes, les exigences de stabilité des pièces TMT continueront d'augmenter. À l'avenir, la recherche et le développement de nouveaux matériaux constitueront un point de rupture clé, tels que les matériaux intelligents dotés de fonctions d'auto-réparation, les matériaux composites ultra-légers et à haute résistance, qui devraient améliorer encore les performances des pièces.

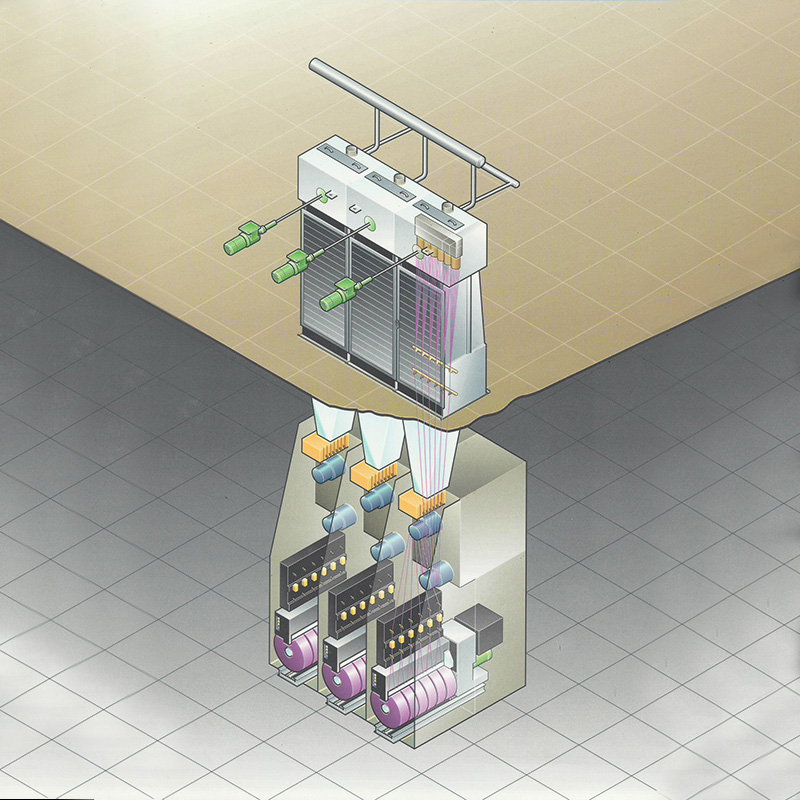

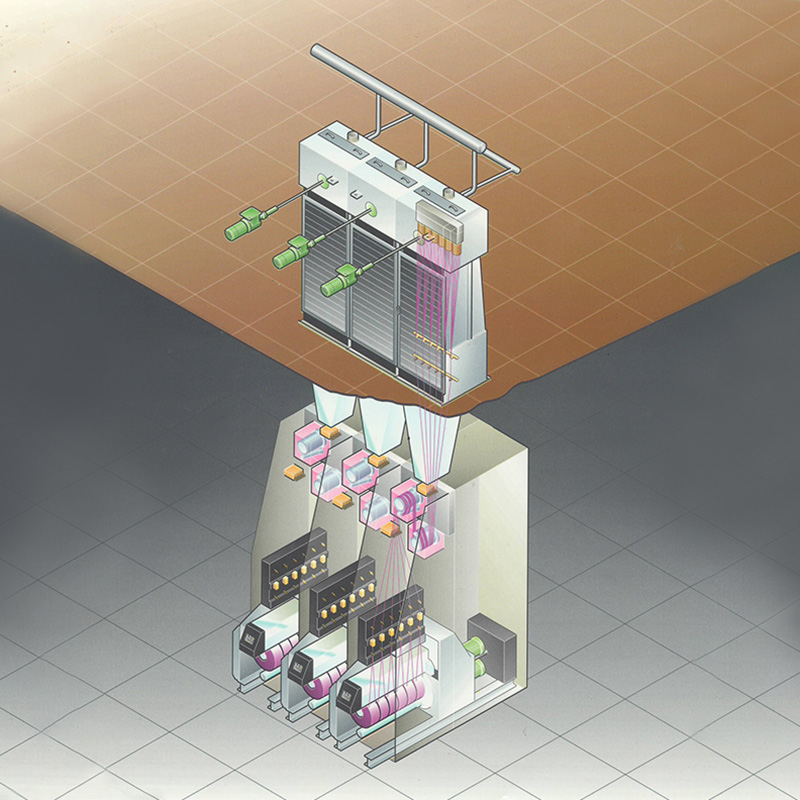

Dans le même temps, l’application approfondie de la technologie numérique ouvrira une nouvelle voie pour l’optimisation de la stabilité. Grâce à la technologie IoT, l'état de fonctionnement des pièces TMT est surveillé en temps réel et l'analyse des mégadonnées est utilisée pour prédire les pannes potentielles afin de réaliser une maintenance préventive ; combinés à des algorithmes d'intelligence artificielle, les paramètres de fonctionnement de l'équipement sont ajustés de manière dynamique pour garantir que les pièces TMT sont toujours dans le meilleur état de fonctionnement. En outre, le concept de fabrication verte favorisera également l'optimisation de la stabilité dans une direction plus respectueuse de l'environnement et plus durable, et le développement de pièces TMT à faible consommation d'énergie et à longue durée de vie deviendra une nouvelle tendance dans l'industrie.

简体中文

简体中文