Efficace machine à filer l’exploitation est fondamentale pour maintenir la qualité du fil, la stabilité de la production et les performances de l’équipement à long terme. À mesure que les équipements de transformation textile progressent vers une automatisation et une précision plus élevées, les exigences de maintenance deviennent également plus sophistiquées. Qu'il s'agisse d'une ligne de filage à grande échelle ou d'un métier à filer pilote flexible multifonctionnel utilisé à des fins de test et de développement, la compréhension des défis de maintenance récurrents est la base pour optimiser la fiabilité opérationnelle.

Pourquoi les défis de maintenance surviennent dans les machines à filer

Les machines à filer fonctionnent à grande vitesse, impliquant un étirage, une torsion, un enroulement et une régulation de tension continus. Des mécanismes complexes signifient que l’usure, les vibrations, la contamination ou le désalignement peuvent rapidement affecter le rendement. Les systèmes modernes tels que les unités de filage à haut rendement et les systèmes de contrôle de fil de précision reposent sur un calibrage précis et un flux de matière stable.

Les problèmes de maintenance surviennent généralement en raison de :

- Frottement continu entre les fibres et les composants mécaniques

- Accumulation de poussière de fibres en suspension dans l'air entraînant un colmatage

- Cycles de fonctionnement longs avec temps d'arrêt insuffisant

- Paramètres de tension ou de rédaction inexacts

- Fatigue des capteurs électroniques ou mauvais réglage du logiciel

Ces problèmes interagissent souvent, augmentant la difficulté de diagnostiquer les pannes. Ainsi, une approche organisée de la maintenance est essentielle.

Défis mécaniques liés à la maintenance des machines à filer

Usure et friction des composants

Les rouleaux d'étirage, les broches, les tabliers et les roulements subissent des contraintes mécaniques constantes. Lorsque l'usure augmente, le système peut produire des fils irréguliers, des cassures ou des glissements.

Causes :

- Contact continu avec les fibres

- Désalignement des composants de rotation

- Lubrification insuffisante

- Impuretés abrasives dans les matières premières

Solutions :

- Effectuer des contrôles d'alignement des rouleaux à intervalles fixes

- Remplacer les tabliers et les lits dès les premiers signes de durcissement de la surface

- Utiliser les cycles de lubrification recommandés pour les roulements

- Zones d'étirage propres pour éliminer les dépôts abrasifs

Vibrations et rotation déséquilibrée

La rotation à grande vitesse introduit naturellement des vibrations. Des vibrations excessives affectent l’uniformité du fil, la stabilité de la machine et la durée de vie des composants.

Causes :

- Assemblages de broches déséquilibrés

- Attaches desserrées

- Roulements usés

- Structure de sol inégale sous la machine

Solutions :

- Effectuer un équilibrage dynamique des broches

- Resserrer les joints mécaniques lors des contrôles hebdomadaires

- Remplacer les roulements présentant une fatigue précoce

- Installer des supports amortisseurs de vibrations si nécessaire

Défis des systèmes électriques et de contrôle

Problèmes de dérive et d’étalonnage du capteur

Les capteurs régissant la tension, le rapport de traction et la vitesse peuvent dériver avec le temps. Le système de contrôle de fil de précision nécessite des entrées précises ; sinon, les défauts du fil augmentent.

Causes :

- Fluctuations de la température ambiante

- Vieillissement à long terme des composants

- Interférence électromagnétique

- Cycles d'étalonnage incohérents

Solutions :

- Établir des procédures d'étalonnage programmées

- Inspecter le câblage du capteur pour déceler tout dommage

- Maintenir des conditions environnementales stables

- Remplacer les capteurs après avoir dépassé les limites d'utilisation

Mauvaise configuration du logiciel

Les machines à filer modernes s'appuient sur un logiciel de contrôle pour réguler les paramètres du processus. Des réglages incorrects peuvent réduire l’efficacité ou entraîner des arrêts répétés de la machine.

Causes :

- Saisies incorrectes de l'opérateur

- Conflits de paramètres après les mises à jour

- Alimentation instable

Solutions :

- Créer des modèles de configuration standardisés

- Former les opérateurs à la logique des paramètres

- Installer un équipement de stabilisation de tension

- Documenter les modifications de version du logiciel pour la traçabilité

Fibres, poussières et défis environnementaux

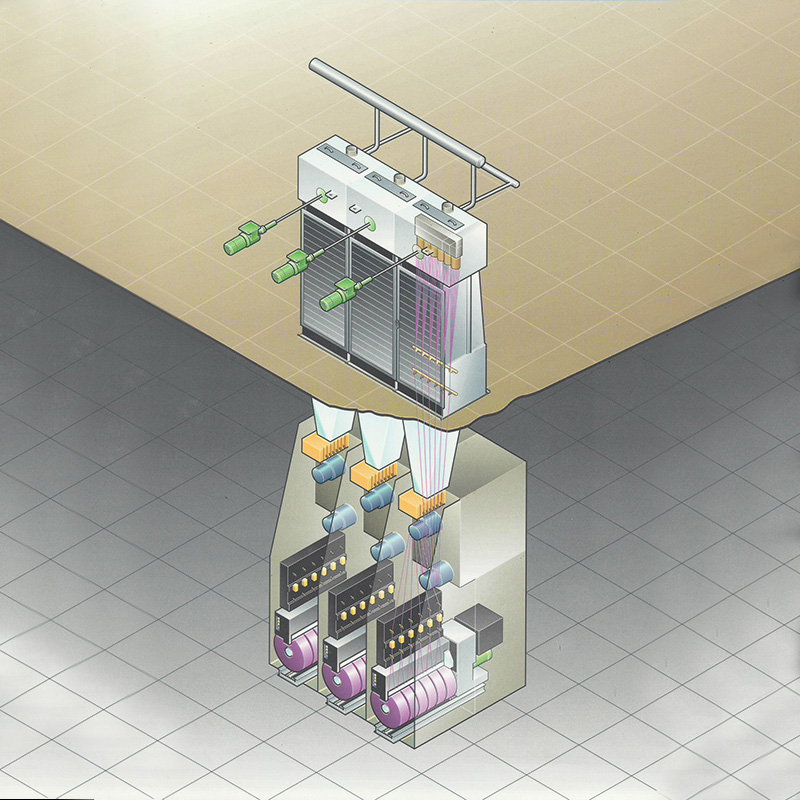

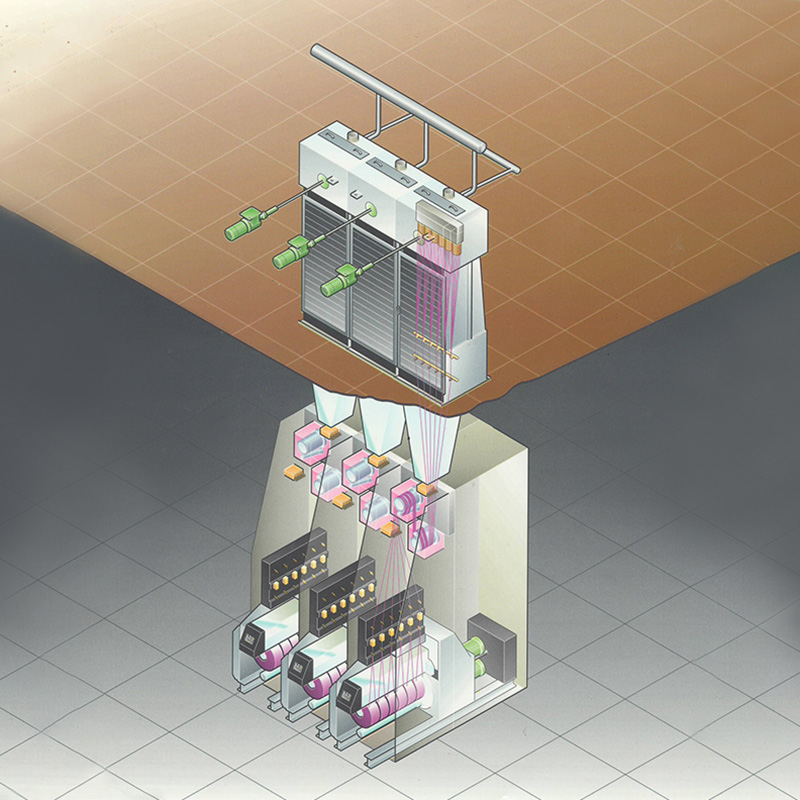

Accumulation de fibres et obstruction du flux d’air

L'accumulation de fibres en suspension dans l'air peut obstruer les conduits d'aspiration et ralentir l'élimination des déchets, affectant ainsi la propreté du fil.

Causes :

- Forte perte de fibres dans certains matériaux

- Fluctuations de l'humidité de l'environnement

- Capacité de filtration insuffisante

Solutions :

- Nettoyer quotidiennement les conduits d’air

- Remplacez les filtres plus fréquemment pendant les pics de production

- Maintenir l'humidité ambiante dans des plages optimales

- Améliorer la conception du flux d'air localisé

Instabilité de la température et de l'humidité

Le comportement du fil dépend fortement des conditions environnementales. L'excès d'humidité augmente le collage ; trop peu d’humidité augmente l’électricité statique.

Causes :

- Changements climatiques saisonniers

- Performances CVC inadéquates

Solutions :

- Maintenir la stabilité de la température dans les plages recommandées

- Utilisez des humidificateurs ou des déshumidificateurs selon vos besoins

- Surveiller les paramètres environnementaux en temps réel

Défis liés aux opérateurs et aux flux de travail

Lacunes de fonctionnement et de formation incohérentes

Les facteurs humains influencent considérablement les résultats de la maintenance. Des réglages inappropriés ou des vérifications peu fréquentes peuvent aggraver les problèmes d’équipement.

Causes :

- Formation insuffisante des opérateurs

- Incompréhension des principes de rédaction et de tension

- Routines d’inspection irrégulières

Solutions :

- Mettre en œuvre des programmes structurés de développement des compétences

- Fournir des guides visuels clairs pour le réglage des paramètres

- Établir des listes d'inspection quotidiennes et hebdomadaires

Planification de la maintenance préventive insuffisante

Une machine à filer nécessite une attention de routine au-delà des réparations réactives.

Causes :

- Dépendance excessive à l’égard de la maintenance corrective

- Responsabilités de maintenance peu claires

- Manque de prévision des pièces de rechange

Solutions :

- Construire un calendrier de maintenance préventive

- Suivre l'utilisation des pièces de rechange pour prévoir les besoins

- Utiliser des listes de contrôle pour documenter les procédures terminées

Tableau récapitulatif des composants du produit

| Composant/Système | Fonction | Problème courant | Entretien recommandé |

| Rouleaux de dessin | Dessin de fibres | Usure superficielle, glissement | Nettoyer quotidiennement, remplacer en cas d'usure |

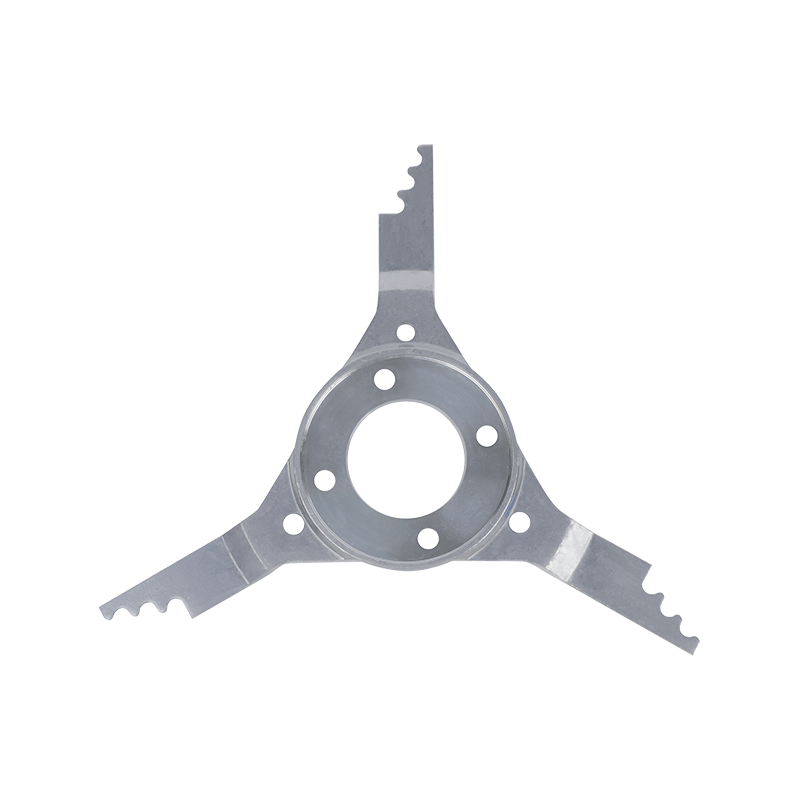

| Broches | Torsion et rotation | Déséquilibre, vibrations | Effectuer un équilibrage dynamique |

| Roulements | Rotation des supports | Fatigue, surchauffe | Lubrifiez et remplacez périodiquement |

| Capteurs de tension | Détection de la tension du fil | Dérive d'étalonnage | Recalibrer et surveiller l'environnement |

| Conduits d'aspiration | Élimination des déchets de fibres | Colmatage | Nettoyer les filtres et les conduits |

| Panneau de contrôle | Paramétrage | Mauvaise configuration | Standardiser les paramètres |

| Module pilote de filage | Tests et échantillonnage | Erreurs d'alignement | Effectuer un étalonnage précis |

Ce tableau peut être étendu ou personnalisé en fonction des conditions spécifiques de l'usine et de la configuration de la machine.

Stratégies d'optimisation de la maintenance à long terme

Adopter un modèle de maintenance prédictive

Les capteurs et les logiciels d'analyse peuvent prévoir les pannes avant qu'elles ne surviennent. L'intégration d'une surveillance prédictive avec des unités de filage à haute efficacité permet d'obtenir des performances stables et de longue durée.

Les actions clés comprennent :

- Surveiller les signatures vibratoires

- Suivre les cycles de lubrification

- Analyser les données de fluctuation de tension

- Enregistrer les modèles de température et de charge du moteur

Améliorer la gestion de la compatibilité des matériaux

Différentes fibres influencent différemment la contrainte de la machine. Les techniciens doivent évaluer des caractéristiques telles que :

- Longueur et sertissage des fibres

- Tendances d’absorption d’humidité

- Coefficient de frottement

- Intensité de perte

Des ajustements du rapport de traction, de la pression des rouleaux ou du contrôle environnemental doivent être effectués en conséquence.

Améliorer la planification des pièces de rechange et de la lubrification

Un inventaire structuré évite les temps d’arrêt. La sélection du lubrifiant doit correspondre aux exigences mécaniques en matière de vitesse, de charge et de température.

Étapes clés :

- Tenir à jour une liste de pièces de rechange catégorisées

- Établir des intervalles de remplacement du lubrifiant

- Valider la compatibilité avec les composants haute vitesse

Développer un système de maintenance transversal

Les performances de maintenance s’améliorent considérablement lorsque les techniciens, les opérateurs et le personnel de contrôle qualité collaborent.

Bonnes pratiques :

- Créer des journaux de bord partagés

- Organiser des réunions hebdomadaires de révision des équipements

- Mettre en œuvre des canaux de reporting transparents

- Utiliser des tableaux de bord numériques pour le suivi des paramètres

Conclusion

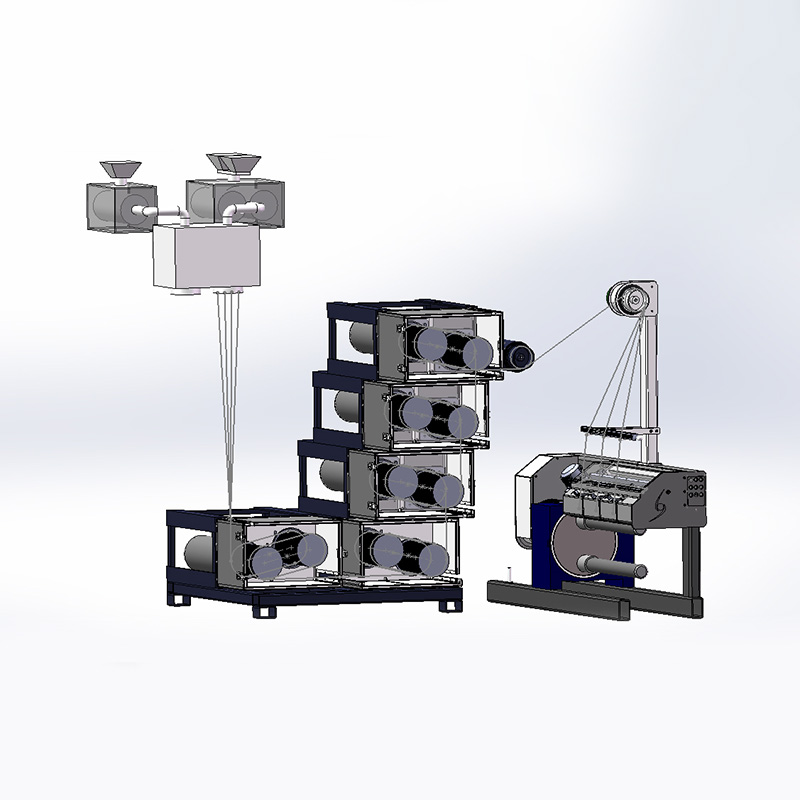

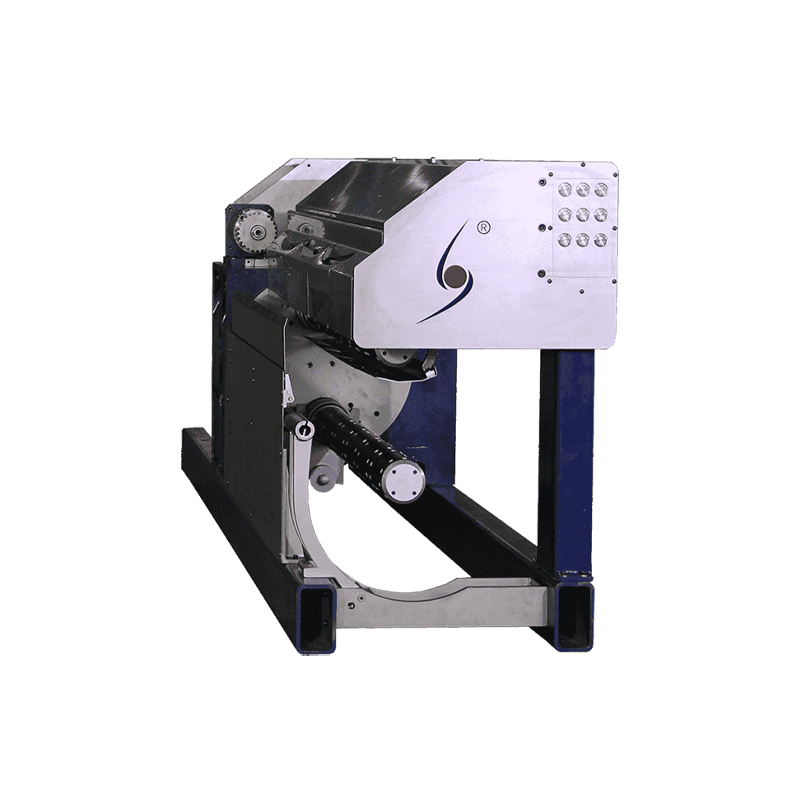

La maintenance des systèmes de machines à filer nécessite une compréhension du comportement mécanique, de l'influence de l'environnement, des compétences des opérateurs et de la précision du système de contrôle. À mesure que les équipements deviennent plus avancés, tels que le métier à filer pilote flexible multifonctionnel conçu pour la production d'essais et la recherche flexibles, l'importance d'une maintenance cohérente et structurée s'intensifie.

En identifiant les défis courants (usure des composants, dérive des capteurs, vibrations, accumulation de poussière, mauvaise configuration et faiblesses du flux de travail), les directeurs d'usine et les techniciens peuvent établir des solutions efficaces. Des procédures claires, des interventions prédictives et une culture de maintenance organisée garantissent une production fiable, une qualité de fil stable et une durée de vie prolongée des équipements.

FAQ

1. Quelles sont les causes des casses fréquentes de fil dans une machine à filer ?

Les causes courantes incluent des réglages de tirage incorrects, l'usure des rouleaux, une tension inappropriée et une accumulation de fibres. La vérification des composants de dessin, l'étalonnage des capteurs et le nettoyage des chemins de poussière résolvent généralement le problème.

2. À quelle fréquence un métier à filer doit-il être calibré ?

La fréquence d'étalonnage dépend de l'intensité d'utilisation, mais la plupart des installations bénéficient d'un étalonnage programmé à chaque cycle de fonctionnement continu ou après le remplacement de composants clés tels que des capteurs ou des rouleaux.

3. Pourquoi les vibrations augmentent-elles lors d’un fonctionnement à grande vitesse ?

Des broches déséquilibrées, des roulements usés ou des fixations desserrées provoquent généralement des vibrations excessives. Un équilibrage régulier et une inspection mécanique périodique minimisent ce problème.

4. Comment éviter les problèmes de circulation d’air à l’intérieur de la machine ?

Le maintien de conduits d'aspiration propres, le remplacement régulier des filtres et la garantie d'une humidité ambiante stable aident à prévenir l'obstruction du flux d'air.

5. Quel est l’avantage d’utiliser un métier à filer pilote flexible multifonctionnel ?

Il permet des tests, des échantillonnages et une production en petits lots flexibles, ce qui le rend adapté à l'optimisation des paramètres et à l'évaluation du comportement des fibres sans interrompre les lignes de production principales.

简体中文

简体中文