Introduction : Une force tranquille qui anime l’industrie textile

Dans les machines complexes de la production textile moderne, où chaque composant doit se synchroniser pour répondre aux exigences de la fabrication de masse et de la qualité de précision, peu d'éléments fonctionnent avec une importance aussi discrète que rouleaux à godets . Leur forme cylindrique et élégante dissimule une complexité qui les rend indispensables : ce ne sont pas de simples pièces mécaniques, mais des systèmes finement réglés qui comblent le fossé entre le polymère brut et la fibre finie. Conçu pour exécuter des tâches aussi délicates que le réglage précis de la tension du fil à l'échelle micronique, aussi critiques que la régulation du transfert thermique en fractions de degré et aussi fondamentales que la préservation de la cohérence structurelle sur des kilomètres de filament, rouleaux à godets constituent la pierre angulaire de la fabrication de fils et de fibres synthétiques.

Malgré leur faible visibilité dans le discours de l'industrie, rouleaux à godets agissent comme des chefs d’orchestre silencieux dans l’orchestration du traitement des filaments. Ils dictent le moment précis où un polymère fondu se solidifie en une fibre stable, la tension exacte requise pour étirer cette fibre en un fil à haute ténacité sans se casser, et les signaux thermiques subtils qui donnent aux filaments texturés leur forme finale et fonctionnelle. Ce guide explore leur évolution depuis de modestes aides mécaniques jusqu'à des centres de contrôle intelligents, explore leurs diverses configurations, décortique leurs mécanismes opérationnels et envisage leur rôle dans l'avenir de l'innovation textile, mettant en lumière comment ces composants sans prétention sous-tendent l'efficacité et la qualité de la production textile moderne.

Que sont exactement les rouleaux Godet ?

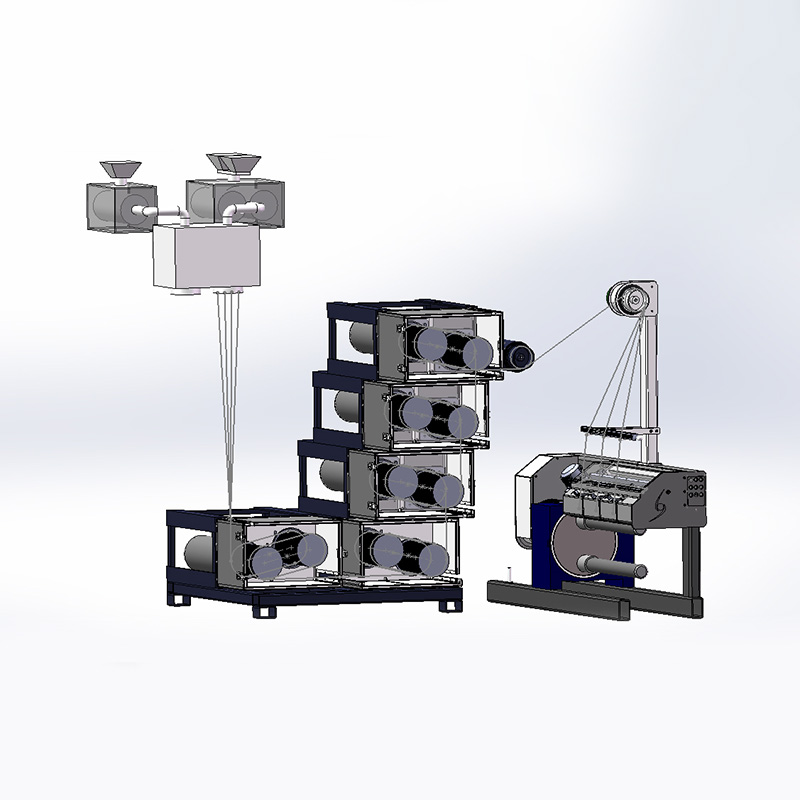

Rouleaux à godets sont des dispositifs cylindriques usinés avec précision, conçus pour remplir une série de fonctions critiques dans la fabrication de textiles à base de filaments : guider les fils délicats le long des circuits de production, étirer les fibres pour améliorer leurs propriétés mécaniques, appliquer une chaleur contrôlée pour fixer les structures polymères ou refroidir les filaments fondus pour verrouiller leur morphologie. Bien que leur forme de base suggère la simplicité, leur conception est une prouesse d'ingénierie : chaque aspect, du matériau du noyau du rouleau à la texture de sa surface, est optimisé pour interagir avec les fils de manière à équilibrer protection, contrôle et performance.

Selon l'étape spécifique de la production, un rouleau à godets peut être chargé de :

- Fournir une énergie thermique précise aux chaînes de polymères, garantissant qu’elles s’alignent et se stabilisent pendant la thermofixation, un processus qui a un impact direct sur la résistance au rétrécissement et la stabilité dimensionnelle d’une fibre.

- Refroidissement rapide des filaments fondus extrudés à partir d’une filière, une étape qui détermine le taux de cristallisation et donc la résistance à la traction et l’élasticité de la fibre.

- Maintenir des vitesses de rotation constantes pour obtenir des vitesses uniformes dessin —un processus d'étirement mécanique qui affine la fibre, aligne sa structure moléculaire et améliore sa résistance.

- Prévenir le glissement ou les dommages induits par la friction sur les filaments sensibles, tels que les microfibres ou les aramides haute performance, où même une abrasion mineure peut compromettre la fonctionnalité.

Sans rouleaux à godets , l’industrie textile aurait du mal à répondre aux normes strictes des applications modernes, depuis les fibres ultra résistantes utilisées dans l’aérospatiale jusqu’aux fils doux et durables des vêtements de tous les jours. Leur capacité à combiner précision mécanique et contrôle thermique les rend irremplaçables pour atteindre l’uniformité et la fiabilité exigées par les marchés actuels.

L'évolution des rouleaux Godet : du passif à l'intelligent

L'histoire de rouleaux à godets est étroitement lié à l’essor de la production de fibres synthétiques au début du 20e siècle. Lorsque le nylon a révolutionné le textile dans les années 1930, les rouleaux étaient primitifs par rapport aux normes actuelles : de simples cylindres métalliques utilisés uniquement pour guider les fibres à travers les machines. Ils manquaient d'éléments chauffants, de traitements de surface ou de contrôle de vitesse, limitant leur rôle au transport de matériaux de base. À mesure que l'industrie se développait pour produire du polyester, du polypropylène et d'autres matières synthétiques au milieu du XXe siècle, la nécessité d'un plus grand contrôle sur les propriétés des fibres est devenue évidente.

Les années 1960 et 1970 marquent un tournant : les fabricants commencent à intégrer des systèmes de chauffage dans les rouleaux pour permettre réglage de la chaleur , un processus essentiel pour stabiliser les fibres de polyester. Dans les années 1980, des revêtements de surface – d’abord en chrome dur, puis en céramique – ont été introduits pour réduire la friction et l’usure, permettant ainsi aux rouleaux de supporter des vitesses plus élevées sans endommager les fils. Les années 1990 ont vu l'adoption de canaux de refroidissement dans les rouleaux, une avancée majeure pour les procédés de filage à l'état fondu où un contrôle précis de la température pendant la solidification devenait essentiel.

Unujourd’hui, la révolution numérique a transformé rouleaux à godets en composants intelligents des systèmes de l’Industrie 4.0. Caractéristiques des rouleaux modernes :

- Systèmes de contrôle PID (proportionnel-intégral-dérivé) intégrés qui ajustent la température et la vitesse en temps réel, en réponse aux fluctuations de la tension du fil ou de la viscosité du polymère.

- Des capteurs intégrés qui transmettent des données sur la vitesse de rotation, la température de surface et les vibrations aux systèmes de surveillance centraux, permettant ainsi une maintenance prédictive.

- Traitements de surface personnalisables, tels que les revêtements plasma avec des coefficients de friction sur mesure, conçus pour des types de fils spécifiques, des fibres industrielles grossières aux microfilaments délicats.

- Servomoteurs synchronisés ou individuels qui permettent des micro-ajustements de vitesse, essentiels pour obtenir des ratios de tirage dans la production de fibres à haute performance.

Cette évolution reflète le passage plus large de l’industrie textile de l’artisanat manuel à la précision automatisée, avec rouleaux à godets évoluant d’outils passifs à des contrôleurs actifs de qualité et d’efficacité.

Classifications : types de rouleaux à godets et leurs rôles

La diversité des procédés textiles, du filage à l'état fondu à la texturation, exige une gamme de rouleau à godets conceptions, chacune optimisée pour des fonctions spécifiques. La sélection du bon type de rouleau n'est pas simplement un choix technique mais un facteur déterminant de la qualité du produit, de la vitesse de production et des déchets de matériaux.

Rouleaux Godets Chauffants

Chauffé rouleaux à godets sont des bêtes de somme dans les processus nécessitant une manipulation thermique des fibres. Intégrés à des bobines de résistance électrique ou à des canaux pour faire circuler des fluides thermiques (tels que de l'huile ou de l'eau), ils délivrent une chaleur uniforme sur toute leur surface, souvent dans une plage de 80°C à 200°C, selon le type de polymère. Cette chaleur est critique pendant dessin et texturation : par exemple, dans la production de polyester, le chauffage de la fibre à sa température de transition vitreuse permet à ses chaînes moléculaires de se réorganiser, réduisant ainsi le retrait post-production et améliorant la stabilité dimensionnelle. Les rouleaux chauffants modernes sont dotés d'un chauffage multizone, où différentes sections du rouleau peuvent maintenir des températures légèrement différentes pour s'adapter aux variations d'épaisseur ou de vitesse du fil.

Rouleaux Godets de Refroidissement

Dans les lignes de filage par fusion, où des polymères comme le polypropylène ou le nylon sont extrudés sous forme de filaments fondus, le refroidissement rouleaux à godets sont indispensables. Ces rouleaux contiennent des canaux internes à travers lesquels s'écoulent de l'eau réfrigérée ou du glycol, abaissant rapidement la température du filament lorsqu'il entre en contact avec la surface. La vitesse de refroidissement est soigneusement contrôlée : trop lente, le filament peut cristalliser de manière inégale, conduisant à des points faibles ; trop vite, et la surface peut se solidifier avant l'intérieur, provoquant des défauts structurels. Les rouleaux de refroidissement sont particulièrement essentiels pour produire des fils à denier fin, où même des variations de température mineures peuvent entraîner un diamètre incohérent.

Rouleaux traités en surface

La surface d'un rouleau à godets est son interface avec le fil, faisant de son traitement un facteur clé de performance. Les revêtements spécialisés répondent à des défis spécifiques :

- Revêtement céramique : Appliqués par projection thermique ou dépôt chimique en phase vapeur, les revêtements céramiques (tels que l'alumine ou la zircone) offrent une dureté et une résistance à la chaleur exceptionnelles. Ils sont idéaux pour les applications à grande vitesse, où la friction et l'accumulation de chaleur sont importantes, ainsi que pour les fibres abrasives comme le verre ou le carbone.

- Revêtement plasma : Créés en bombardant la surface du rouleau avec des gaz ionisés, ces revêtements forment une couche fine et uniforme avec des propriétés de friction personnalisables. Ils sont souvent utilisés pour les fils délicats, car ils réduisent l’abrasion tout en conservant une adhérence suffisante pour éviter tout glissement.

- Revêtement polymère : Les matériaux comme le PTFE (Téflon) ou les polymères à base de silicone offrent une surface anti-adhésive à faible friction, ce qui les rend adaptés aux fils sujets au collage, tels que ceux à forte teneur en plastifiant.

Surfaces lisses ou rainurées

La texture d'un rouleau à godets La surface de est adaptée à son rôle dans la chaîne de production :

- Rouleaux lisses : Leur surface polie assure un contact uniforme avec le fil, maximisant le transfert de chaleur lors dessin ou réglage de la chaleur. Ils sont préférés pour les processus où un traitement thermique constant est essentiel, comme dans la production de fibres optiques ou de films de précision.

- Rouleaux rainurés : Dotés de rainures hélicoïdales ou circulaires usinées dans leur surface, ces rouleaux améliorent l'adhérence en augmentant la surface de contact avec le fil. Ils sont essentiels dans les étapes critiques en termes de tension, telles que l'alimentation du fil vers les enrouleurs ou le maintien de l'alignement dans les processus multifilaments, où le glissement peut entraîner une tension inégale ou une rupture. Cependant, les rainures doivent être usinées avec précision pour éviter de créer des points de contraintes localisés qui pourraient endommager le fil.

Tableau 1 : Comparaison fonctionnelle des types de rouleaux Godet

| Tapez | Objectif | Étape de candidature | Avantage clé |

| Chauffé | Appliquer la chaleur uniformément | Dessin, Texturation | Permet le thermofixage pour stabiliser la structure du polymère |

| Refroidissement | Retirez rapidement la chaleur | Filature de fonte | Contrôle le taux de solidification et la cristallinité des fibres |

| Revêtement céramique | Réduire la friction et l'usure | Opérations à grande vitesse | Augmente la durabilité dans les environnements abrasifs ou à haute température |

| Enduit de plasma | Caractéristiques de surface personnalisées | Processus spécialisés | Améliore les besoins spécifiques en matière d'adhérence tout en minimisant les dommages au fil |

| Rainuré | Empêcher le glissement du fil | Étapes critiques en tension | Contrôle précis du chemin pour les applications multifilaments ou haute tension |

| Lisse | Contact superficiel uniforme | Phases de transfert de chaleur | Optimise le contrôle de la température pour des propriétés de fibres constantes |

Sélection des matériaux : pas seulement une coque

Le matériau de base d'un rouleau à godets dicte sa conductivité thermique, son poids, sa durabilité et son coût, facteurs qui ont un impact direct sur ses performances dans des applications spécifiques. Les fabricants doivent équilibrer ces propriétés pour répondre aux exigences du processus de production.

- Acier inoxydable : Le cheval de bataille des matériaux pour rouleaux, l'acier inoxydable (généralement de qualité 304 ou 316) offre un équilibre entre résistance, résistance à la corrosion et conductivité thermique modérée. Sa rigidité le rend idéal pour les applications à couple élevé, telles que l'entraînement de gros rouleaux dans la production industrielle de fils. Bien que plus lourd que l’aluminium, il constitue une base stable pour les revêtements de surface, ce qui le rend polyvalent dans de nombreux processus.

- Aluminium : Apprécié pour sa légèreté et sa conductivité thermique élevée, l'aluminium est souvent utilisé dans les rouleaux nécessitant un chauffage ou un refroidissement rapide. Sa faible masse permet des ajustements de vitesse plus rapides, une caractéristique essentielle dans les processus où ratios de tirage changer fréquemment. Cependant, l'aluminium est plus tendre que l'acier, c'est pourquoi il est presque toujours recouvert de céramique ou de polymères pour améliorer la résistance à l'usure.

- Céramique : Les céramiques avancées, comme le nitrure de silicium ou l'alumine, excellent dans des conditions extrêmes. Ils offrent une résistance à l'usure exceptionnelle, même à des températures élevées (jusqu'à 1 000 °C pour certaines formulations), ce qui les rend idéaux pour les applications abrasives à grande vitesse, telles que le traitement de la fibre de carbone ou de la fibre de verre, où la friction et la chaleur sont intenses. La céramique a également une faible conductivité thermique, ce qui peut constituer un avantage pour les rouleaux de refroidissement, car elle empêche la chaleur de s'infiltrer dans le noyau du rouleau.

Des matériaux émergents, tels que les composites en fibre de carbone, sont testés pour les rouleaux de nouvelle génération. Ces matériaux combinent la légèreté de l'aluminium avec la résistance de l'acier, offrant un potentiel d'efficacité énergétique et des temps de réponse plus rapides, même si leur coût élevé les limite actuellement à des applications spécialisées.

Tableau 2 : Caractéristiques matérielles des rouleaux Godet

| Matériel | Conductivité thermique (W/m·K) | Poids (g/cm³) | Résistance à l'usure | Coût | Applications courantes |

| Acier inoxydable | 15-25 | 7.9 | Élevé | Modéré | Usage général, structure de base, systèmes à couple élevé |

| Aluminium | 200-230 | 2.7 | Moyen | Faible | Cycles de chauffage/refroidissement rapides, systèmes légers |

| Céramique | 10 à 30 (varie selon le type) | 3,5 à 4,0 | Très élevé | Élevé | Élevé-speed, abrasive environments (e.g., carbon fiber production) |

Composants clés et dynamique opérationnelle

A rouleau à godets est plus qu'un cylindre : c'est un système de composants interconnectés, chacun contribuant à sa capacité à contrôler les propriétés du fil. Comprendre ces composants et leurs interactions est essentiel pour optimiser les performances.

Systèmes d'entraînement

Le mécanisme qui alimente rouleaux à godets influence directement leur précision. Deux configurations principales dominent :

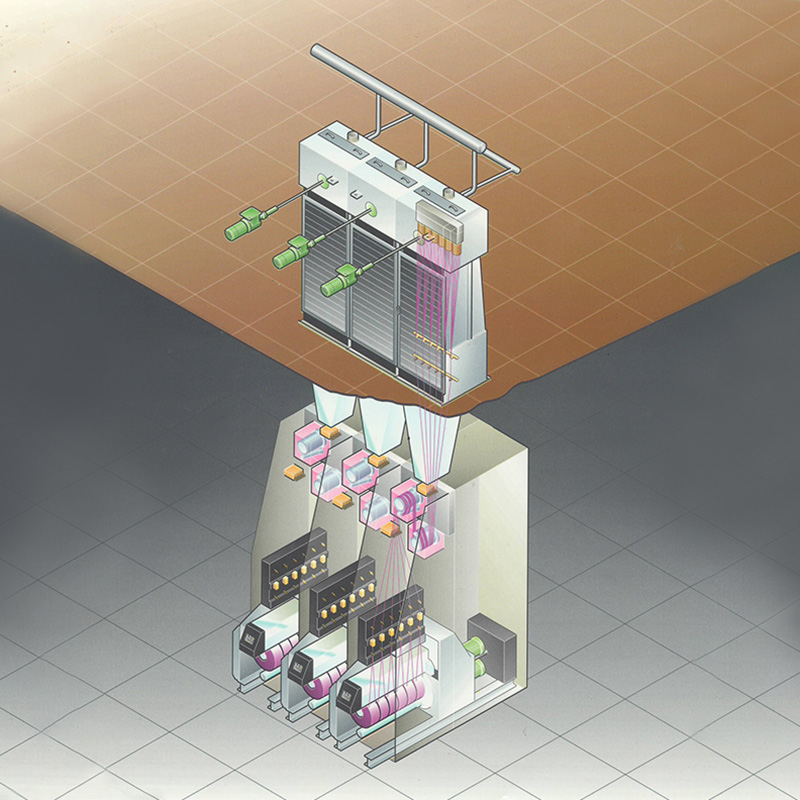

- Lecteurs indépendants : Chaque rouleau est alimenté par son propre servomoteur, équipé d'encodeurs haute résolution pour surveiller la vitesse de rotation et le couple. Cette configuration permet un contrôle précis des vitesses de rouleaux individuelles, permettant des ajustements dynamiques pour ratios de tirage — critique dans des processus comme la texturation, où la tension du fil doit varier à des étapes spécifiques. Les entraînements indépendants sont standard dans les lignes hautes performances, telles que celles produisant des fibres techniques, où même des variations de vitesse infimes peuvent compromettre la qualité.

- Disques synchronisés : Plusieurs rouleaux partagent un seul moteur, reliés par des engrenages ou des courroies. Bien que moins flexibles que les systèmes indépendants, ils sont rentables et fiables pour la production à grande échelle et en grand volume (par exemple, les lignes de fibres discontinues de polyester) où ratios de tirage restent constants. Les systèmes synchronisés modernes incluent souvent des embrayages pour permettre des ajustements mineurs de la vitesse, équilibrant ainsi l'efficacité et l'adaptabilité de base.

Les deux systèmes s'appuient sur un retour d'information en boucle fermée : des capteurs comparent en permanence la vitesse réelle du rouleau à la vitesse cible, ajustant la puissance du moteur en temps réel pour maintenir la stabilité.

Régulation de la température

Pour les rouleaux chauffés ou refroidis, le maintien d’une température uniforme sur toute la surface est primordial. Les systèmes modernes y parviennent grâce à :

- Chauffage/refroidissement multizone : Les rouleaux sont divisés en segments, chacun avec son propre canal de chauffage ou de refroidissement et son propre capteur de température. Cela permet un réglage précis pour compenser les variations de température ambiante ou la répartition inégale du fil sur la largeur du rouleau.

- Contrôleurs PID : Ces algorithmes ajustent la puissance de chauffage ou de refroidissement en fonction de la différence entre la température cible et les lectures en temps réel, minimisant ainsi les dépassements et garantissant la stabilité, souvent à ± 1 °C du point de consigne.

- Isolation thermique : Le revêtement du noyau du rouleau avec des matériaux isolants évite la perte de chaleur (dans les rouleaux chauffants) ou le gain de chaleur (dans les rouleaux de refroidissement), réduisant ainsi la consommation d'énergie et améliorant la cohérence de la température.

Des incohérences de température aussi faibles que 5 °C peuvent entraîner des variations significatives de la résistance du fil ou de l'absorption de la teinture, ce qui rend ce composant essentiel au contrôle qualité.

Contrôle de vitesse

La vitesse de rotation de rouleaux à godets détermine à quel point un fil est étiré pendant dessin —un processus qui transforme des filaments faibles et épais en filaments solides et fins. Le rapport de tirage (le rapport entre la vitesse du rouleau aval et la vitesse du rouleau amont) est directement corrélé à la résistance de la fibre : un rapport plus élevé produit un fil plus résistant et plus fin, mais risque de se casser s'il est poussé trop loin.

Pour maintenir précis rapport de tirages , les systèmes modernes utilisent :

- Encodeurs haute résolution : Ces appareils mesurent la rotation des rouleaux avec une précision allant jusqu'à 0,01 % de la vitesse maximale, garantissant ainsi que les différentiels de vitesse entre les rouleaux restent cohérents.

- Cellules de charge : Intégrés dans les supports de rouleaux, ces capteurs détectent les changements de tension du fil, déclenchant des ajustements de vitesse pour éviter la casse ou le jeu.

Dans les lignes à grande vitesse (jusqu'à 5 000 mètres par minute pour certains fils synthétiques), même une variation de vitesse de 0,1 % peut entraîner d'importants problèmes de qualité, faisant des systèmes de contrôle de vitesse un élément essentiel de l'efficacité.

Influence de l'angle d'enroulement

L'angle auquel le fil entre en contact avec un rouleau à godets - connu sous le nom d'angle d'enroulement - affecte à la fois le transfert de chaleur et le contrôle de la tension. Défini comme la partie de la circonférence du rouleau en contact avec le fil (mesurée en degrés), il s'agit d'une variable critique dans la conception du processus :

- Transfert de chaleur : Un angle d'enroulement plus grand (par exemple 180°) augmente le temps que le fil passe en contact avec le rouleau, améliorant ainsi le transfert de chaleur dans les applications chauffées ou refroidissantes. Ceci est avantageux pour les fils épais, qui nécessitent plus de temps pour atteindre la température cible.

- Contrôle des tensions : Un angle d'enroulement plus grand augmente également la friction entre le fil et le rouleau, améliorant ainsi l'adhérence et réduisant le glissement. Cependant, un frottement excessif peut endommager le fil, en particulier pour les fibres délicates.

Les fabricants optimisent les angles d'enroulement en fonction du type de fil, de la vitesse des rouleaux et des objectifs du processus, souvent par essais et erreurs ou par simulations informatiques, afin d'équilibrer efficacité et protection du fil.

Applications des rouleaux Godet

Rouleaux à godets sont des outils polyvalents, utilisés dans un large éventail d'applications de traitement des textiles et des polymères. Leur capacité à combiner contrôle mécanique et thermique les rend indispensables dans divers contextes.

Fabrication de fils

Dans la production de fils synthétiques, rouleaux à godets sont impliqués à chaque étape clé :

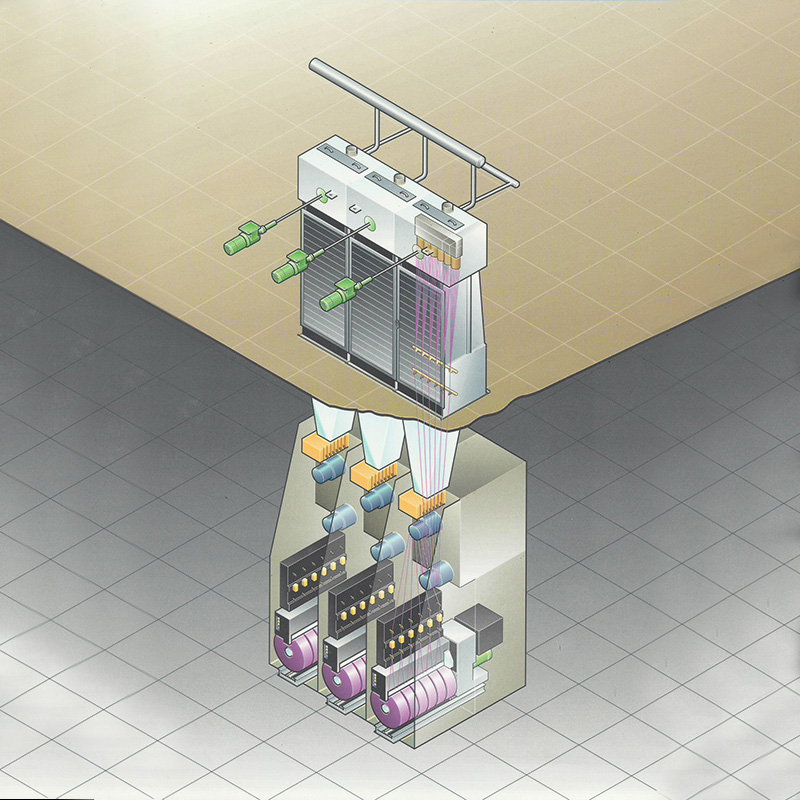

- Faire fondre la filature : Lorsque le polymère fondu sort de la filière, il entre en contact avec le système de refroidissement rouleaux à godets qui solidifient le filament, bloquant sa structure initiale. La vitesse de ces rouleaux détermine également l'épaisseur initiale des fibres (deniers).

- Dessin : Chauffé rouleaux à godets étirez le filament solidifié, en alignant ses chaînes moléculaires pour augmenter la résistance et réduire le diamètre. Le rapport de tirage définit ici la ténacité du fil final.

- Texturation : Une combinaison de rouleaux chauffés et non chauffés confère du frisage ou du volume au fil, améliorant ainsi son élasticité et son gonflant, essentiels pour les fibres de vêtements comme le polyester ou le nylon.

Traitement des fibres

Au-delà des fils traditionnels, rouleaux à godets permettre la production de fibres spécialisées :

- Fibres techniques : Pour les matériaux hautes performances comme l'aramide (Kevlar) ou le polyéthylène à ultra haut poids moléculaire (UHMWPE), la précision rouleaux à godets avec des revêtements en céramique garantissent un frottement minimal lors de l’étirage, préservant ainsi la résistance exceptionnelle de la fibre.

- Microfibres : La production de fibres plus fines que 1 denier nécessite des rouleaux avec des surfaces ultra-lisses et un contrôle précis de la vitesse pour éviter la casse, utilisant souvent des rouleaux enduits de plasma pour réduire l'abrasion.

Production de tissus non tissés

Dans les non-tissés, où les fibres sont liées plutôt que tissées, rouleaux à godets jouent un rôle clé dans l’alignement des fibres :

- Processus Spunbond : Les rouleaux étirent et alignent les filaments fondus avant qu'ils ne soient posés sur une bande, garantissant ainsi une résistance uniforme du tissu final (par exemple, dans les blouses médicales jetables).

- Processus de fusion-soufflage : Haute vitesse rouleaux à godets aider à atténuer les fibres fines, en contrôlant leur diamètre et leur répartition dans des matériaux tels que les filtres de masque N95.

Étirage de films et de feuilles

Rouleaux à godets ne se limitent pas aux fibres, elles sont également essentielles à la production de films plastiques :

- Étirement biaxial : Dans la production de films BOPP (polypropylène à orientation biaxiale) ou PET, les rouleaux étirent le film dans le sens machine et transversal, améliorant ainsi la clarté, la résistance et les propriétés barrières.

- Films optiques : Pour les applications telles que les écrans LCD, les rouleaux avec une précision de surface au micron assurent un étirement uniforme, évitant ainsi les distorsions qui pourraient compromettre la qualité de l'image.

Avantages dans la fabrication

L'intégration des avancées rouleaux à godets dans les lignes de production offre des avantages tangibles en termes de qualité, d’efficacité et de durabilité.

Amélioration de la qualité

- Cohérence : En maintenant un contrôle précis de la température et de la vitesse, rouleaux à godets Réduisez les variations de résistance, d'allongement et de diamètre du fil, ce qui est essentiel pour les applications telles que les textiles automobiles, où la fiabilité est primordiale.

- Uniformité du colorant : Structure de fibre uniforme, obtenue grâce à un constant

简体中文

简体中文