Dans des secteurs allant de la construction automobile à l’ingénierie aérospatiale

revêtement par pulvérisation n’est pas seulement une touche finale : c’est un processus critique qui détermine les performances et la valeur du produit en matière de durabilité. Un seul revêtement défectueux peut entraîner une usure par corrosion et des reprises coûteuses, tandis qu'une application optimisée permet de gagner du temps, de réduire les déchets et d'améliorer la durée de vie du produit.

Mais voici la question : maximisez-vous l’efficacité et la qualité de votre revêtement par pulvérisation processus ou est-ce que cela ronge silencieusement vos bénéfices ?

Ce guide explore toutes les facettes de revêtement par pulvérisation — des matériaux et méthodes à la maintenance et aux tendances — avec des informations basées sur les données et des stratégies concrètes pour transformer vos opérations.

Le mondial revêtement par pulvérisation le marché devrait atteindre une valeur significative d’ici 2030 (Grand View Research), grâce à :

- Demande croissante de revêtements résistants à la corrosion dans les secteurs de la construction et de la marine

- Croissance de la production automobile et aérospatiale nécessitant des finitions hautes performances

- Des réglementations environnementales strictes favorisant des solutions de revêtement durables et à faible teneur en COV

À retenir : avec l'intensification de la concurrence, l'optimisation revêtement par pulvérisation ce n’est pas seulement une question de qualité : il s’agit de garder une longueur d’avance sur un marché où l’efficacité et la conformité ont un impact direct sur les résultats.

Revêtement par pulvérisation est une méthode dans laquelle de la poudre liquide ou des matériaux fondus sont atomisés et appliqués sous forme d'un film mince sur un substrat. Le processus repose sur un contrôle précis de la viscosité du matériau sous pression et de la technique d’application pour créer une couche fonctionnelle uniforme.

Un optimisé revêtement par pulvérisation Le processus prolonge la durée de vie du produit en améliorant la durabilité dans les environnements corrosifs, réduit le gaspillage de matériaux jusqu'à un pourcentage significatif et réduit les coûts de reprise. Il garantit également le respect des réglementations environnementales en évitant les amendes et les arrêts de production. D’un autre côté, une mauvaise application entraîne des défaillances prématurées, des remplacements fréquents, une utilisation plus importante des matériaux et des finitions inégales qui nuisent à la perception de la marque.

Aperçu de l'industrie : Une légère amélioration de l'efficacité du transfert (la quantité de revêtement adhérant au substrat) peut réduire considérablement les coûts annuels des matériaux pour une installation de taille moyenne, augmentant ainsi directement la rentabilité.

Choisir le bon revêtement par pulvérisation La méthode dépend du matériau du substrat et de la finition souhaitée.

Liquide revêtement par pulvérisation utilise des liquides à base de solvants ou d'eau qui ont des émissions de COV modérées à élevées selon la formule. Leur efficacité de transfert varie mais se situe généralement dans une fourchette moyenne et le temps de durcissement est généralement de 30 à 60 minutes. Ils excellent à recouvrir des formes complexes et à réaliser des finitions décoratives. Le revêtement en poudre, quant à lui, utilise des particules de polymère sèches sans émissions de COV et avec une efficacité de transfert élevée (85 à 95 %) grâce à une surpulvérisation recyclable. Le temps de durcissement est de 15 à 30 minutes dans un four et il est idéal pour les substrats métalliques et les pièces industrielles durables.

Étude de cas : Un fabricant de pièces automobiles passant du revêtement liquide au revêtement en poudre a réduit les déchets de matériaux d'un pourcentage significatif et a réduit considérablement la consommation d'énergie de durcissement.

Le spray pneumatique offre une finition fine et polyvalente, mais présente une surpulvérisation de 30 à 50 %, ce qui le rend adapté aux retouches de meubles et d'automobiles. La pulvérisation sans air est rapide et convient aux couches épaisses avec 10 à 20 % de surpulvérisation, idéale pour les grandes surfaces comme les murs et les canalisations. Les systèmes HVLP (haut volume et basse pression) offrent une efficacité de transfert élevée avec seulement 5 à 15 % de surpulvérisation, parfaits pour les armoires et les pièces de précision.

Données industrielles : les systèmes HVLP réduisent les déchets de matériaux d'un pourcentage substantiel par rapport à la pulvérisation pneumatique conventionnelle, ce qui les rend idéaux pour les revêtements coûteux comme la céramique de qualité aérospatiale.

Même le meilleur revêtement peut échouer sans une préparation adéquate de la surface. Cette étape représente un pourcentage important de la durabilité du revêtement, mais elle est souvent précipitée.

Le nettoyage au solvant est efficace pour l’huile et la graisse mais nécessite une ventilation adéquate. Utiliser une « méthode à deux chiffons » (un humide avec un solvant et un sec) pour éviter la recontamination. Le nettoyage aqueux utilisant des solutions à base d'eau avec des détergents est écologique et sans danger pour la plupart des substrats, même s'ils nécessitent un rinçage approfondi.

Conseil de pro : Une surface est suffisamment propre lorsqu'une gouttelette d'eau se propage uniformément sans perler, signe qu'il ne reste aucun résidu.

Le ponçage avec un grain 80-400 crée un profil de surface lisse (10-30 μm) adapté au bois, au plastique et à la carrosserie automobile. Le sablage abrasif produit un profil plus rugueux (50-150 μm) idéal pour le béton métallique et les pièces industrielles. La gravure chimique crée une surface micro-rugueuse (5-20 μm) idéale pour le verre d'aluminium et les surfaces non poreuses.

Pourquoi c'est important : Un profil de surface approprié augmente l'adhérence du revêtement d'un pourcentage significatif par rapport à une surface non préparée, réduisant considérablement le pelage et la corrosion.

Les apprêts créent un lien entre le substrat et la couche de finition avec des formules spécialisées. Les apprêts riches en zinc empêchent la rouille sur les métaux, les scellants bloquent la pénétration du tanin sur le bois et les apprêts époxy remplissent les pores du béton pour éviter les dommages causés par l'humidité.

Aperçu de l'industrie : ignorer l'apprêt sur les substrats métalliques peut réduire considérablement la durée de vie du revêtement dans les environnements humides.

Le bon matériau dépend des conditions environnementales, du type de substrat et des exigences de performance.

Les revêtements époxy offrent une excellente résistance à la corrosion, une bonne résistance à l’usure mais une mauvaise stabilité aux UV, ce qui les rend adaptés aux sols industriels et aux pipelines. Les revêtements en polyuréthane ont une bonne résistance à la corrosion, une excellente résistance à l'usure et une excellente stabilité aux UV, idéal pour les extérieurs automobiles et le mobilier d'extérieur. Les revêtements acryliques offrent une résistance modérée à la corrosion et à l'usure avec une excellente stabilité aux UV utilisés dans les revêtements architecturaux et les plastiques. Les revêtements céramiques offrent une excellente résistance à la corrosion, une résistance supérieure à l'usure et une excellente stabilité aux UV, parfaits pour les pièces à haute température telles que les composants du moteur et les ustensiles de cuisine.

Les revêtements liquides à base de solvants ont une teneur élevée en COV (350-600 g/L), une faible recyclabilité et une consommation d'énergie de durcissement modérée. Les revêtements liquides à base d'eau ont une faible teneur en COV (50-150 g/L), une recyclabilité modérée et une énergie de durcissement modérée. Les revêtements en poudre ont une recyclabilité élevée sans COV (surpulvérisation réutilisée) mais une énergie de durcissement élevée (durcissement au four). Les revêtements durcissables aux UV ont une très faible teneur en COV (0-50 g/L), une faible recyclabilité et une faible énergie de durcissement (durcissement à la lumière UV).

Remarque sur la durabilité : les revêtements durcissables par UV réduisent l'empreinte carbone d'un pourcentage significatif par rapport aux options à base de solvants avec un durcissement instantané qui réduit le temps de production.

Même avec une préparation parfaite, une mauvaise application entraîne des défauts. Suivez ces étapes pour des résultats impeccables :

Choisissez la bonne taille de buse en fonction de la viscosité du matériau (pointes plus grandes pour les revêtements plus épais comme les époxy). Pour la pulvérisation d'air, une pression d'atomisation de 25 à 30 psi fonctionne pour la plupart des liquides ; Les systèmes airless nécessitent 2 000 à 3 000 psi. Testez toujours sur des déchets pour vérifier s'il y a des traces de peau d'orange ou des motifs inégaux.

Maintenez 6 à 12 pouces du substrat (varie selon la méthode). Trop près provoque des coulures ; trop loin conduit à une pulvérisation sèche. Chaque passage doit chevaucher à 50 % le précédent pour garantir une couverture uniforme. Déplacez le pistolet à une vitesse de 1 à 3 pieds par seconde : les vitesses plus lentes risquent de s'affaisser, les vitesses plus rapides créent des points minces.

Les revêtements à base d'eau ont un temps de séchage au toucher de 1 à 2 heures à 65-85°F (18-29°C). Les revêtements à base de solvant mettent 30 à 60 minutes pour sécher au toucher à une température de 50 à 90 °F (10 à 32 °C). Les revêtements en poudre nécessitent 15 à 30 minutes de durcissement au four à 350 à 450 °F (177 à 232 °C).

Conseil de pro : une humidité supérieure à 70 % ralentit le séchage des revêtements à base d'eau : utilisez des déshumidificateurs ou des additifs pour accélérer le durcissement.

La peau d'orange est causée par une mauvaise atomisation ou une viscosité élevée fixée en augmentant la pression de l'air ou en amincissant légèrement le revêtement. Les fisheyes résultent d'une contamination de surface (huile de silicone) résolue par un nettoyage approfondi et l'ajout d'un éliminateur fisheye. Les coulures et les affaissements sont dus à une trop grande quantité de matériau ou à un mouvement lent du pistolet, corrigés en réduisant le débit de fluide et en accélérant l'application. Les trous d'épingle proviennent de solvants piégés ou de substrats poreux traités en permettant un évaporation appropriée et en scellant les surfaces poreuses.

Impact sur les coûts : La correction des défauts ajoute 20 à 30 % aux coûts de revêtement. Un seul passage sur une grande pièce aérospatiale peut nécessiter des dépenses de reprise substantielles.

L’industrie évolue rapidement, sous l’impulsion de la durabilité et de la technologie. Voici ce qui transforme les opérations :

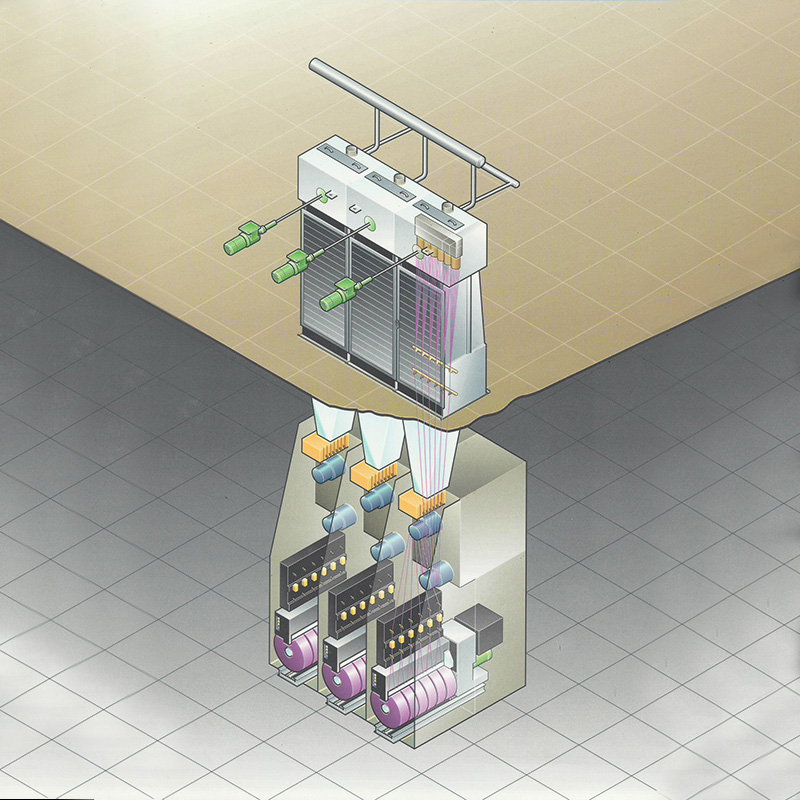

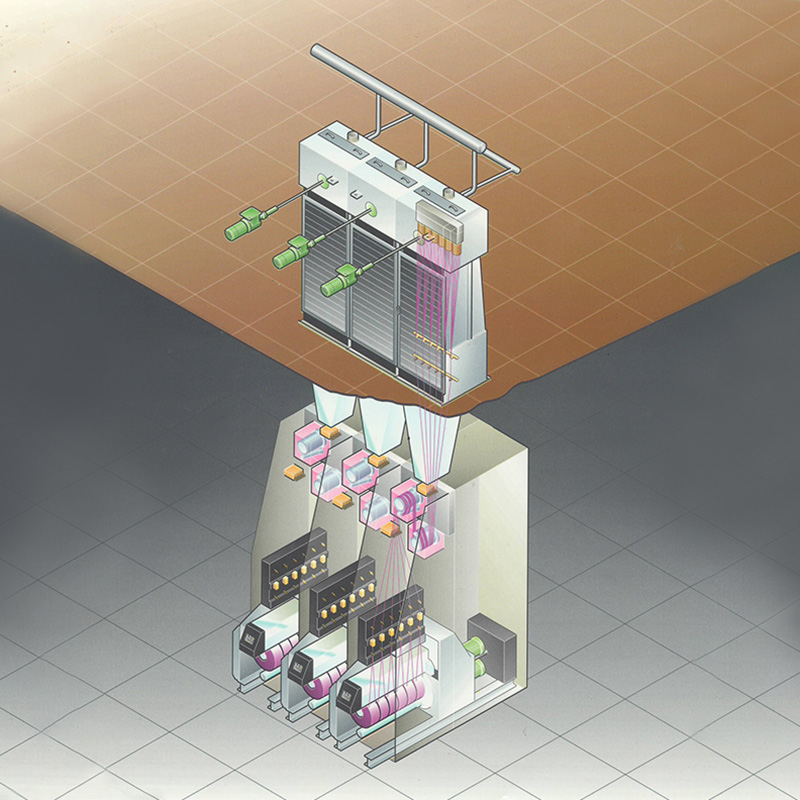

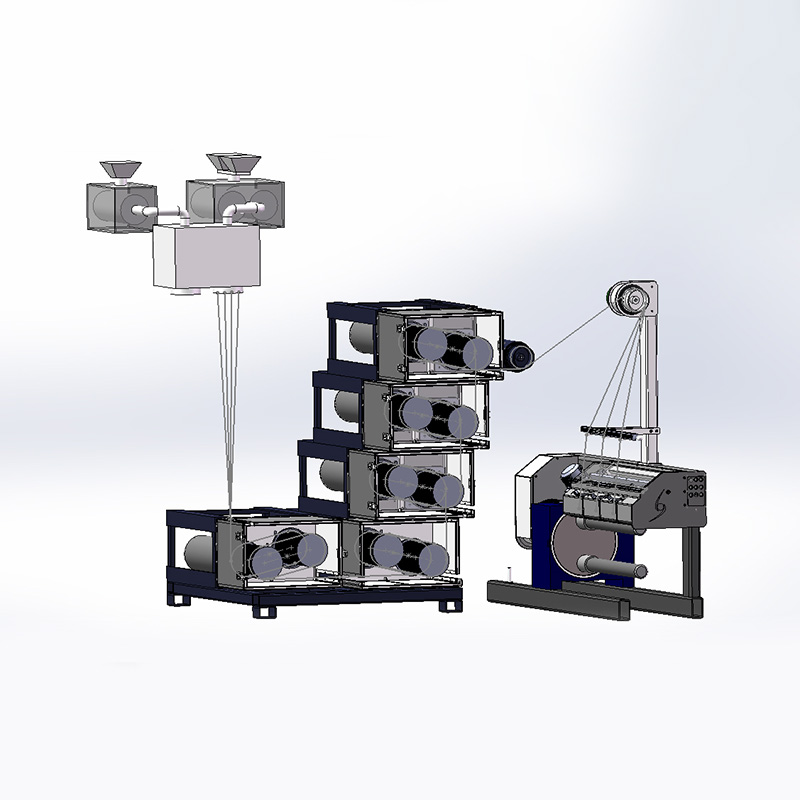

Les systèmes de pulvérisation automatisés (comme les robots YuMi d’ABB) atteignent une uniformité de 99,9 %, réduisant considérablement les reprises dans les usines automobiles. Ces systèmes excellent dans les géométries complexes telles que les pièces de moteur où la pulvérisation manuelle manque 5 à 10 % des surfaces.

Les revêtements auto-cicatrisants contiennent des microcapsules qui libèrent des agents de réparation lorsqu'ils sont rayés, prolongeant la durée de vie de 2 à 3 fois. Les revêtements thermochromiques changent de couleur avec la température utilisée dans les équipements électroniques et industriels pour la surveillance de la chaleur.

Le règlement REACH de l’UE et les normes de l’EPA poussent les fabricants vers des revêtements à faible teneur en COV (moins de 100 g/L), des formulations sans plomb et des revêtements en poudre recyclables.

Note de conformité : Les revêtements non conformes peuvent entraîner des amendes quotidiennes importantes aux États-Unis, faisant des options durables une nécessité financière.

Un entretien adéquat de l’équipement de pulvérisation réduit les temps d’arrêt et garantit des résultats cohérents. Nettoyez quotidiennement les pistolets et les buses avec des solvants appropriés pour éviter les obstructions. Vérifiez que les tuyaux ne sont pas fissurés, remplacez les filtres et lubrifiez les pièces mobiles chaque semaine. Étalonnez les manomètres et inspectez les filtres des cabines de pulvérisation tous les mois.

Coût-avantage : un plan de maintenance annuel modeste évite des réparations importantes sur l'équipement et des temps d'arrêt imprévus.

Une configuration de base avec pulvérisation pneumatique a un coût initial inférieur mais un gaspillage de matériaux plus élevé (40 %), des coûts de main d'œuvre (30 000 $/an) et des coûts de reprise (8 000 $/an). Une configuration optimisée avec HVLP et automatisation a un coût initial plus élevé mais un gaspillage de matériaux inférieur (10 %), des coûts de main-d'œuvre (15 000 $/an) et des coûts de reprise (1 000 $/an). Les économies annuelles sont substantielles avec un retour sur investissement total sur 3 ans de 90 000 $.

Conclusion : les systèmes à haut rendement s'amortissent en 18 à 24 mois, même pour les petites et moyennes opérations.

Revêtement par pulvérisation est un équilibre entre la technique scientifique et l'équipement. Un processus optimisé réduit les déchets, améliore la qualité et augmente les profits, tandis qu'un processus défectueux entraîne des retouches sans fin et des opportunités perdues.

Points clés à retenir :

- Donnez la priorité à la préparation de la surface : c’est la base du succès du revêtement.

- Choisissez la bonne méthode : HVLP pour une poudre de précision pour la durabilité, airless pour la vitesse.

- Investissez dans la formation : un applicateur certifié réduit les défauts d’un pourcentage significatif par rapport à un opérateur non formé.

- Adoptez les tendances : l'automatisation et les revêtements intelligents ne sont pas un luxe : ce sont des nécessités compétitives.

简体中文

简体中文