1. Introduction : De la bouteille en plastique au nouveau matériau : un voyage qui doit être « sec »

Imaginez une bouteille en plastique PET usagée ordinaire. Son voyage vers une nouvelle vie commence lorsqu'il arrive dans une installation de recyclage et est déchiqueté en petits morceaux plats appelés Flocons de PET . Cependant, à ce stade, ces flocons sont contaminés et, surtout, humides.

Cette humidité est l’ennemi juré du plastique recyclé de haute qualité. S'il n'est pas éliminé, il provoque de graves problèmes dans le produit final, notamment des imperfections, une résistance réduite et une faible viscosité pendant le processus de fusion. Alors, comment transformer ces fragments humides et mis au rebut en une matière première vierge et fiable, prête à être fabriquée ?

La réponse réside dans une étape cruciale, souvent négligée, qui garantit un séchage parfait de ces flocons : le Sécheur de flocons PET . Cette machine agit comme un pont essentiel, transformant les fragments lavés en un nouveau matériau précieux, ce qui en fait le héros méconnu de la production efficace de rPET.

2. Le séchage n'est pas un processus autonome : comprendre la séquence complète de lavage et de déshydratation

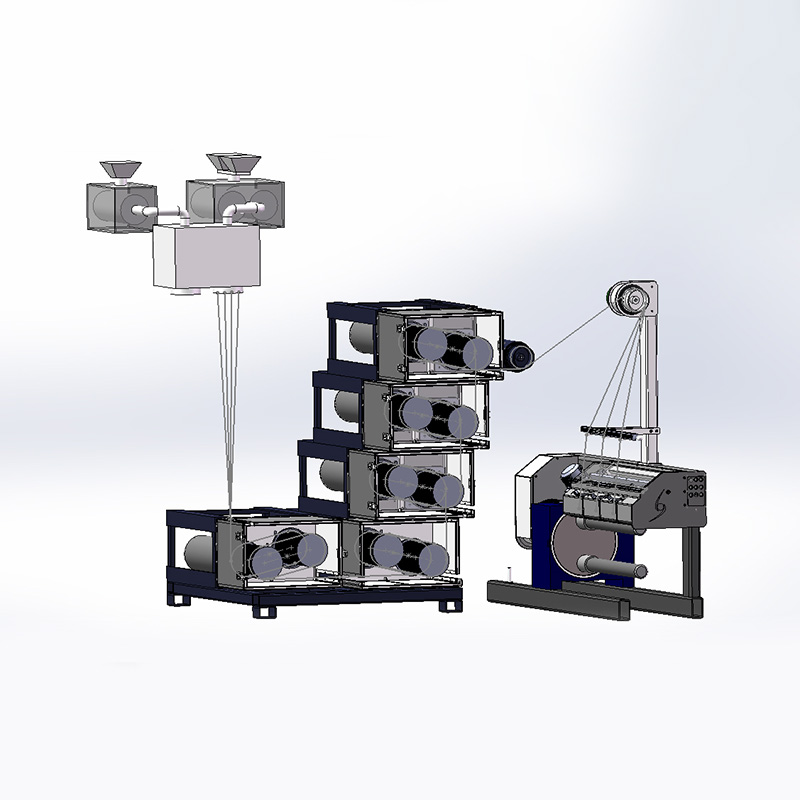

Pour vraiment apprécier le rôle du Sécheur de flocons PET , il ne faut pas le considérer de manière isolée, mais comme l'étape finale critique d'une chaîne de prétraitement méticuleusement coordonnée. L’introduction de flocons chargés d’humidité et très sales directement dans un séchoir serait très inefficace, consommerait une énergie excessive tout en donnant des résultats médiocres. Les performances du sèche-linge dépendent profondément de l'efficacité des étapes qui le précèdent.

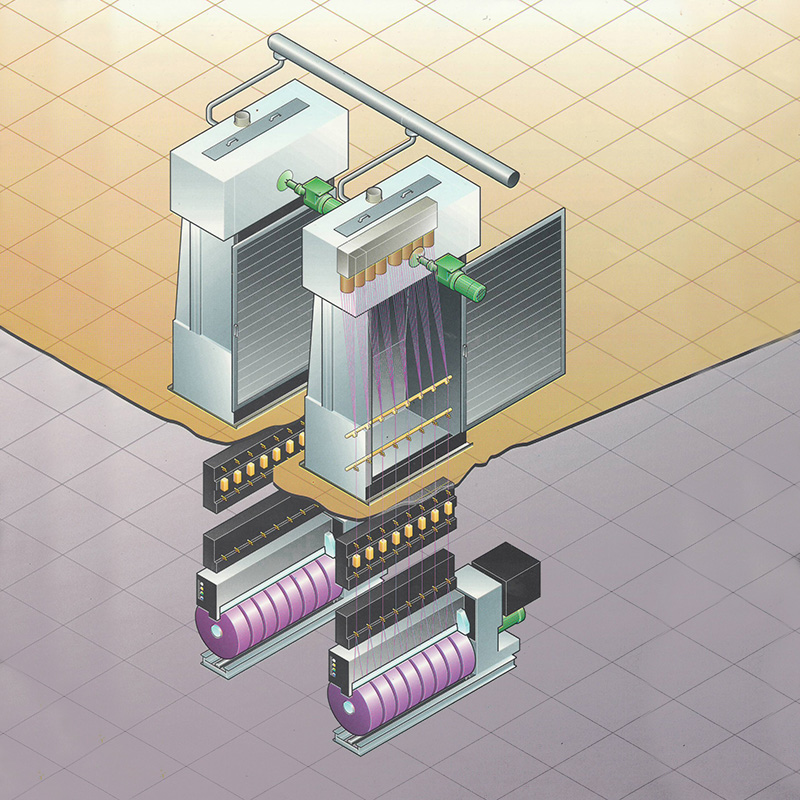

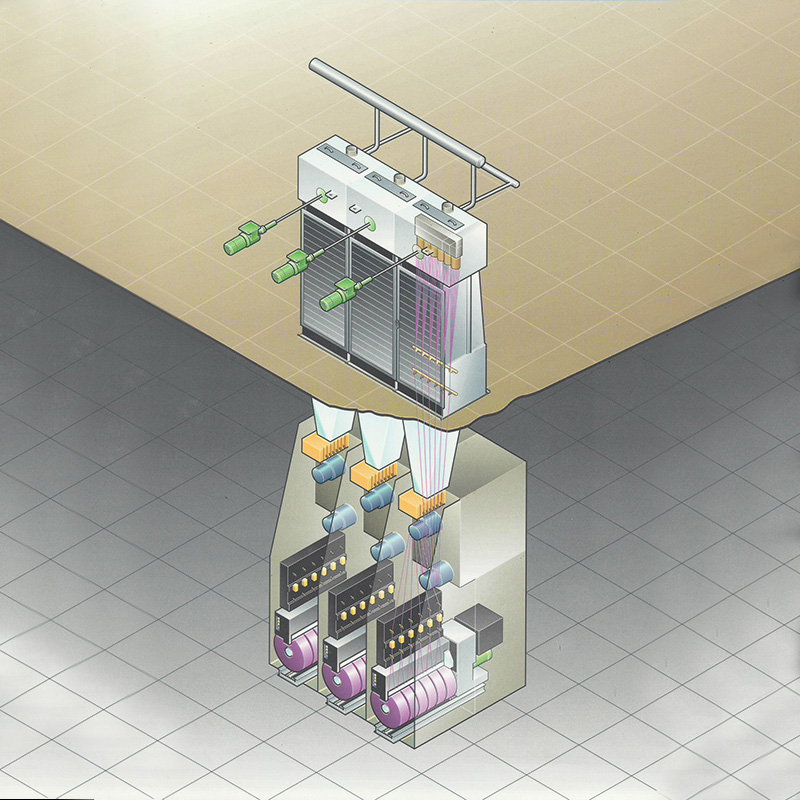

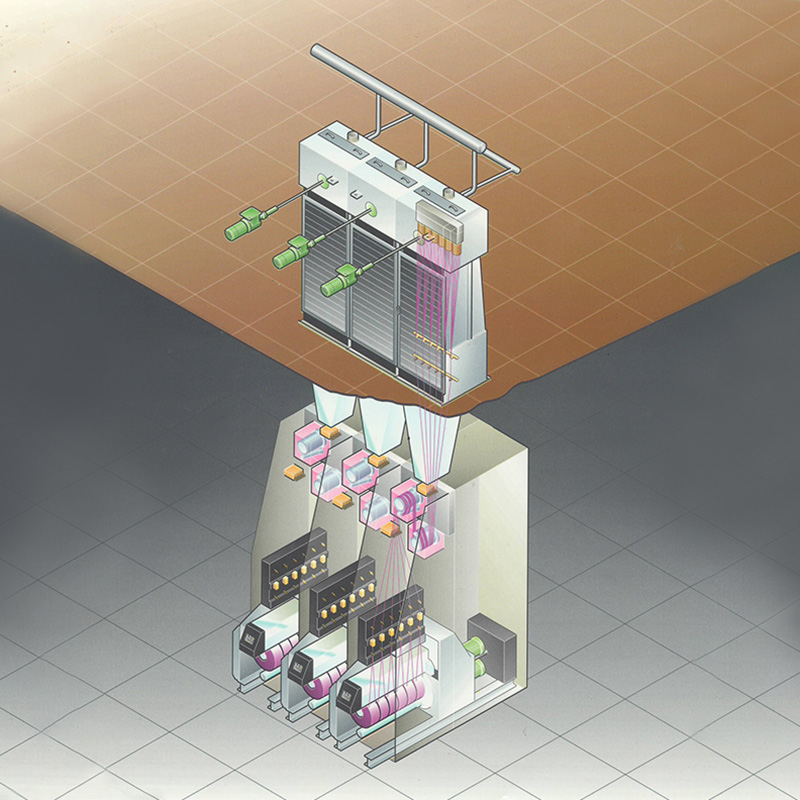

Cette phase préparatoire est collectivement connue sous le nom de Ligne de lavage de flocons de PET . Ici, les flocons sont soumis à un processus de nettoyage rigoureux en plusieurs étapes. Cela commence généralement par un prélavage pour éliminer les gros contaminants, suivi d'un lavage alcalin chaud qui dissout les étiquettes, les adhésifs et autres résidus tenaces. Des rondelles de friction ultérieures frottent les flocons les uns contre les autres, délogeant physiquement toutes les impuretés restantes. Le but ultime de toute cette ligne est de produire des flocons qui sont non seulement chimiquement propres, mais dont la majorité de l'eau de surface a été éliminée. C’est là qu’intervient un processus mécanique dédié.

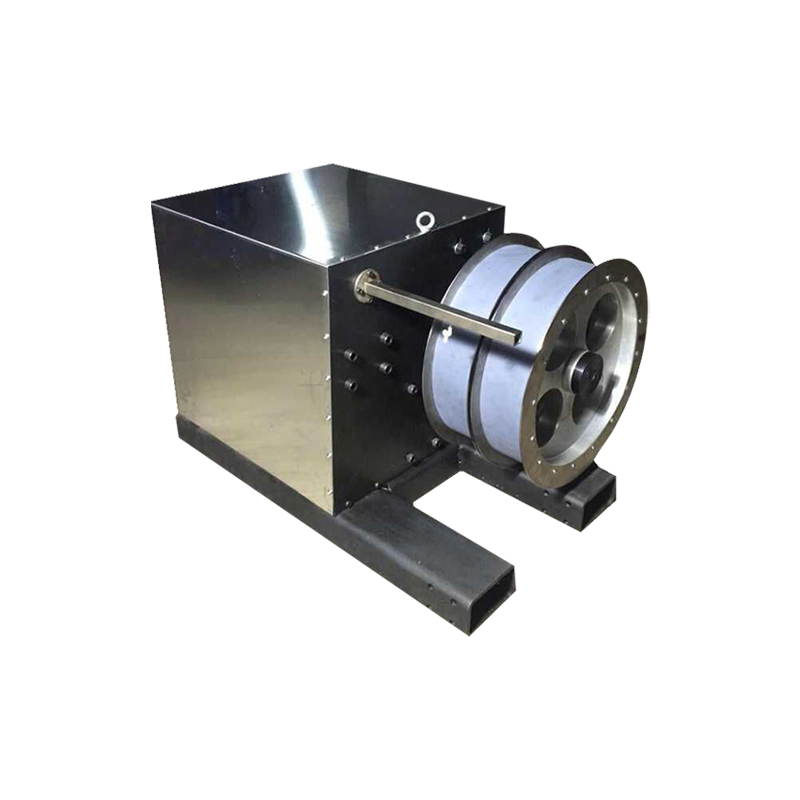

Après lavage, les flocons sont saturés d'eau. Les envoyer dans cet état au thermique Sécheur de flocons PET obligerait le sèche-linge à dépenser une immense énergie simplement pour évaporer cette eau gratuite, ce qui est thermiquement inefficace. Par conséquent, une mécanique Déshydratation des flocons de PET une étape est indispensable. Des équipements tels que des centrifugeuses de déshydratation ou des presses à vis font tourner les flocons à grete vitesse, en utilisant la force centrifuge pour éjecter de force la majeure partie de l'humidité de surface. Ce processus est remarquablement économe en énergie par rapport au séchage thermique, car il utilise une action mécanique plutôt que la chaleur.

Le contraste frappant en matière de consommation d’énergie entre la déshydratation mécanique et le séchage thermique met en évidence pourquoi cette séquence est si cruciale. Le tableau ci-dessous présente une comparaison simplifiée des principaux paramètres opérationnels et objectifs de ces deux étapes interconnectées :

| Paramètre | Déshydratation mécanique (étape de pré-séchage) | Séchage thermique (étape de séchage finale) |

| Fonction principale | Pour supprimer gratuit et surface l'humidité mécaniquement. | Pour supprimer limite résiduelle et interne l'humidité thermiquement. |

| Principe énergétique | Énergie cinétique mécanique (force centrifuge). | Énergie thermique (air chauffé). |

| Efficacité énergétique | Très élevé (utilise un minimum d'énergie électrique pour un rendement d'élimination de l'eau élevé). | Inférieur (l’évaporation thermique est intrinsèquement gourmande en énergie). |

| Réduction de l'humidité | Réduit généralement la teneur en humidité de >50 % à 5-15% . | Réduit davantage la teneur en humidité de 5 à 15 % jusqu'à <1% (ou selon les besoins). |

| Résultat clé | Prépare les flocons pour un séchage thermique efficace, réduisant considérablement la charge thermique. | Atteint la spécification d’humidité finale et précise pour une production de rPET de haute qualité. |

En conclusion, le Processus de séchage des flocons de PET est une histoire à deux moitiés. La première et lourde tâche d’élimination de l’eau est effectuée efficacement par déshydratation mécanique. Le Sécheur de flocons PET prend ensuite le relais pour effectuer la finition de précision, éliminant les dernières traces d'humidité pour garantir que les flocons répondent aux normes de qualité strictes requises pour le produit final. Comprendre cette synergie est fondamental pour optimiser l’ensemble Équipement de recyclage du PET pour une efficacité maximale et une qualité de sortie supérieure.

3. Analyse de base : comment fonctionne un séchoir de flocons de PET ?

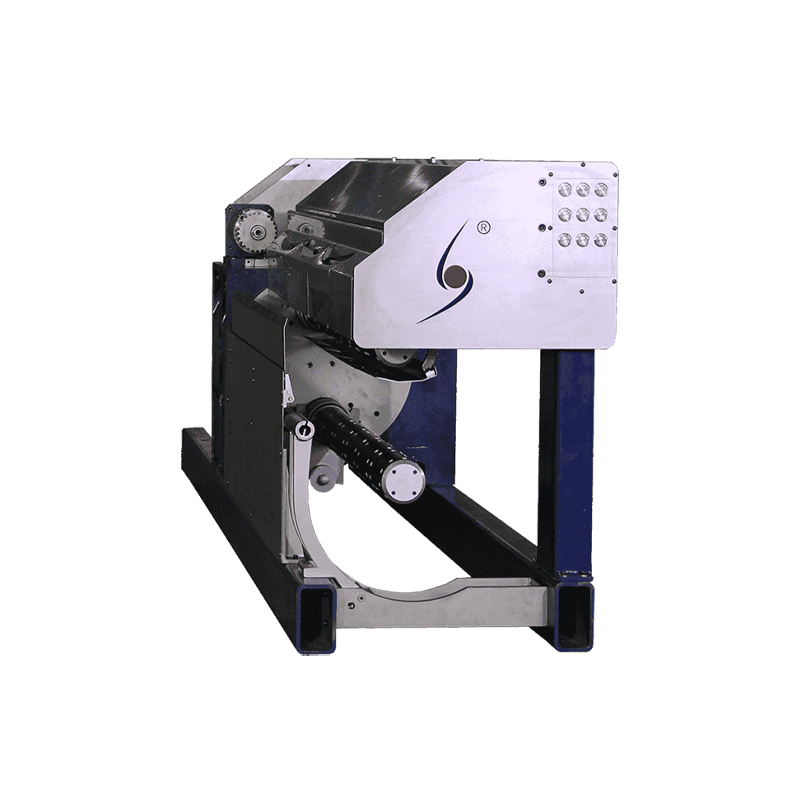

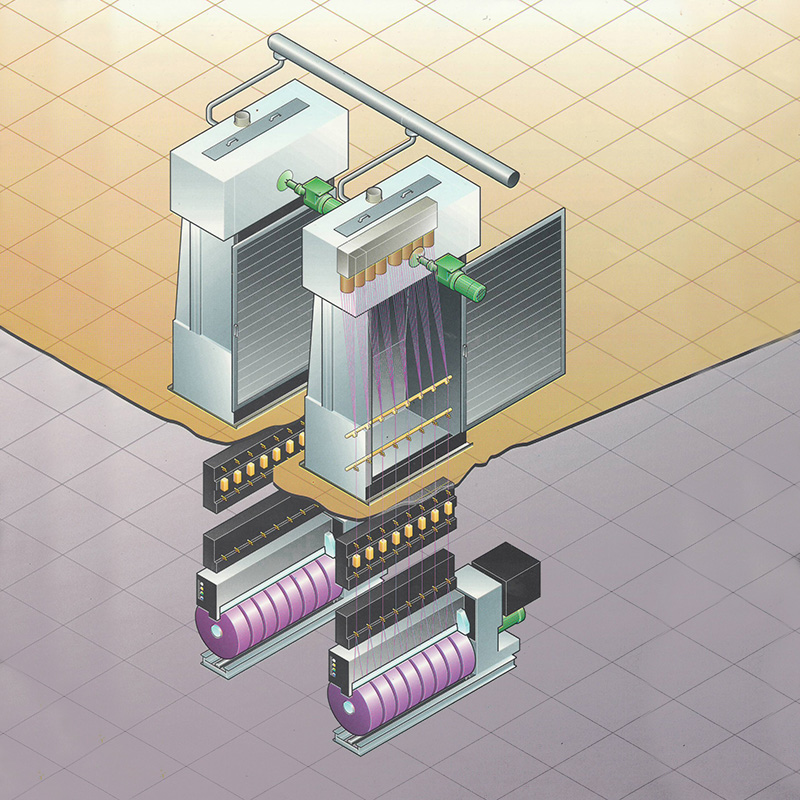

Après avoir traversé les étapes cruciales de prétraitement de lavage et de déshydratation, les flocons de PET sont désormais propres et présentent une humidité de surface considérablement réduite. Ils sont désormais prêts pour la dernière étape précise de leur transformation. Le Sécheur de flocons PET fonctionne sur le principe fondamental du transfert de chaleur par convection, mais son ingénierie est finement adaptée aux exigences spécifiques du matériau PET pour garantir des résultats optimaux sans dégradation thermique.

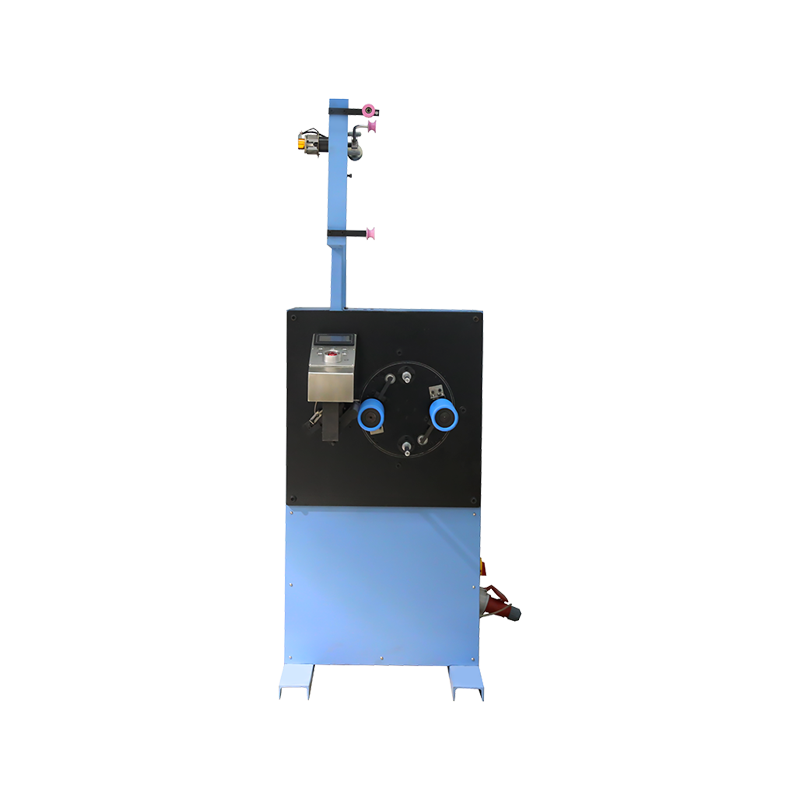

Le processus commence généralement lorsque les flocons déshydratés mécaniquement, avec une teneur en humidité d'environ 5 à 15 %, sont introduits dans le séchoir. La conception la plus courante pour cette application est un séchoir à convection en boucle fermée, souvent structuré comme un tambour rotatif ou un silo vertical avec un système de transport interne. Dans cette chambre, un flux d’air chaud et sec circule. Cet air agit comme fluide caloporteur et comme transporteur d’humidité. Lorsque les flocons sont doucement agités et déplacés dans le séchoir, ils sont continuellement exposés à cet air chaud. L'énergie thermique de l'air pénètre dans les flocons, provoquant l'évaporation des résidus liés et de l'humidité interne. L'air désormais humidifié est ensuite extrait de la chambre, passé à travers un condenseur pour éliminer l'humidité, réchauffé à la température précise et recirculé dans le système, ce qui rend le processus très économe en énergie.

L'efficacité et la qualité de l'ensemble Processus de séchage des flocons de PET reposent sur le contrôle précis de trois paramètres clés : la température, le débit d’air et le temps de séjour. Ces variables sont interdépendantes et doivent être soigneusement équilibrées pour atteindre la teneur en humidité cible inférieure à 1 % tout en préservant la viscosité intrinsèque (IV) du PET, qui est essentielle pour la qualité du produit rPET final.

Le tableau suivant compare les conditions opérationnelles et les résultats entre un processus de séchage correctement optimisé et un processus mal contrôlé, soulignant le rôle critique d'une ingénierie précise :

| Paramètre | Processus de séchage optimisé | Processus de séchage mal contrôlé |

| Température de séchage | Contrôlé avec précision, généralement dans un plage de température moyenne (par exemple 160°C - 180°C) . Suffisant pour évaporer efficacement l’humidité sans endommager le polymère. | Soit trop faible (inefficace, laisse de l'humidité), soit trop élevé (dépassant ~180°C ), se rapprochant de la température de transition vitreuse du PET et provoquant une dégradation. |

| Débit d'air et temps de séjour | Équilibré pour assurer un temps de séjour de 20 à 40 minutes . Une agitation adéquate et douce garantit une exposition uniforme à l’air chaud et évite l’agglutination. | Un temps insuffisant entraîne des « points humides » et une humidité résiduelle élevée. Un temps excessif réduit le débit et peut provoquer un historique de chaleur inutile. |

| Point de rosée de l'air (dans les systèmes en boucle fermée) | Maintenu à un point de rosée très bas (par exemple, -10°C à -20°C) , indiquant un air extrêmement sec avec une capacité de transport d'humidité élevée. | Un point de rosée de l'air élevé signifie que l'air est rapidement saturé, ce qui réduit considérablement l'efficacité du séchage et prolonge la durée du processus. |

| Teneur en humidité finale | Réalise systématiquement < 1 % , et souvent aussi bas que 0,5% , répondant aux spécifications les plus strictes pour la production de rPET haut de gamme. | Incohérent et souvent trop élevé ( > 1% ), entraînant des problèmes de qualité dans le produit final. |

| Impact sur le matériau PET | Préserve le Viscosité intrinsèque (IV) du polymère. Les flocons restent cristallins et fluides, prêts à être extrudés. | Causes Goutte IV (dégradation moléculaire) et jaunissement potentiel dû à une surchauffe. Un séchage excessif peut rendre les flocons collants, provoquant une agglomération. |

| Efficacité énergétique | Élevé, car le système en boucle fermée avec recirculation de l'air et récupération de chaleur minimise les pertes d'énergie thermique. | Faible, en raison d'une utilisation inefficace de la chaleur, d'une perte de chaleur potentielle et de temps de cycle plus longs nécessaires pour obtenir un résultat passable. |

En résumé, le Sécheur de flocons PET est bien plus qu’une simple chambre de chauffe. Il s’agit d’un instrument de précision où est géré un équilibre délicat entre la thermodynamique et la science des matériaux. Sa fonction essentielle dans le cadre plus large Séchage du rPET Sa mission est d'appliquer la bonne quantité de chaleur pendant le temps nécessaire, transformant les flocons préparés en une matière première parfaitement sèche et de haute qualité. Ce contrôle minutieux est ce qui permet au Équipement de recyclage du PET ligne pour produire systématiquement un produit qui peut véritablement rivaliser avec les matériaux vierges.

4. Une perspective plus large : le rôle du séchoir dans l'écosystème du recyclage

Tandis que nous avons examiné le Sécheur de flocons PET dans le contexte de la chaîne de production immédiate, sa véritable signification est pleinement prise en compte lorsque nous effectuons un zoom arrière pour visualiser sa fonction au sein de l'ensemble de l'écosystème de recyclage du PET. Cet écosystème s'étend de la collecte et du tri jusqu'à la création finale de nouveaux produits, et le séchoir constitue une passerelle qualitative et économique essentielle. Ses performances influencent directement non seulement le rendement d’une seule machine, mais aussi la viabilité et la durabilité de l’ensemble du modèle d’économie circulaire pour le PET.

Au cœur de cet écosystème se trouve la suite complète de Équipement de recyclage du PET . Le séchoir n'est pas une unité autonome mais un composant intégré dont l'efficacité est exploitée par les processus en amont et dont le rendement permet ceux en aval. Par exemple, la qualité constante des flocons provenant d’une chaîne de lavage sophistiquée permet au sèche-linge de fonctionner avec une efficacité thermique maximale. À l’inverse, un rendement sec fiable garantit que les étapes ultérieures d’extrusion et de granulation peuvent se dérouler sans problème, sans vides induits par la vapeur (appelés « évasement ») ni baisse de la viscosité intrinsèque de la masse fondue. Le séchoir agit donc comme la cheville ouvrière qui stabilise toute la chaîne de production.

Par ailleurs, la qualité du Séchage du rPET Le processus est un déterminant principal de la valeur du matériau final. Le marché du PET recyclé est stratifié ; le rPET de haute qualité qui peut être utilisé dans des applications de qualité alimentaire ou dans des textiles hautes performances coûte cher. Cette qualité est définie par des paramètres stricts, parmi lesquels une teneur en humidité ultra-faible et une viscosité intrinsèque élevée. Un supérieur Sécheur de flocons PET est l’équipement clé qui garantit que ces paramètres sont respectés de manière cohérente. C'est la machine qui transforme un flocon lavé et déshydraté, qui est encore un intermédiaire semi-transformé, en une matière première certifiée de grande valeur. En ce sens, le sèche-linge n’est pas simplement un processeur ; c'est un amplificateur de valeur.

Le tableau suivant compare les implications plus larges de l’intégration d’un séchoir haute performance par rapport au recours à un système inadéquat, illustrant son impact en cascade sur l’écosystème du recyclage :

| Aspect | Écosystème avec un séchoir haute performance | Écosystème avec un séchoir inadéquat |

| Viabilité économique | Permet la production de rPET de qualité supérieure et de qualité alimentaire , ouvrant l’accès à des marchés lucratifs et garantissant un prix de vente plus élevé et plus stable. | Limite la sortie à rPET de qualité inférieure convient aux applications non critiques (par exemple, le rembourrage en fibres), qui sont soumises à une plus grande volatilité des prix du marché et à des marges plus faibles. |

| Débit et efficacité | Maintient un temps de cycle constant et rapide, permettant à l'ensemble Équipement de recyclage du PET que la ligne puisse fonctionner à sa capacité prévue sans goulots d'étranglement. | Crée un goulot d'étranglement. L'extrusion en aval doit ralentir, ou la ligne doit s'arrêter fréquemment pour remédier à l'agglutination ou à une humidité incohérente, réduisant ainsi le débit global de l'usine. |

| Circularité des matériaux | Produit du rPET d'une telle qualité qu'il peut faciliter recyclage en boucle fermée (de bouteille à bouteille), faisant véritablement progresser l’économie circulaire. | Il en résulte souvent décyclage (par exemple, de la bouteille à la fibre), qui est un chemin linéaire qui conduit finalement au rejet du matériau. |

| Stabilité opérationnelle | Fournit un processus stable, prévisible et automatisable. La qualité constante des flocons minimise les perturbations lors de l’extrusion et de la granulation, réduisant ainsi les coûts opérationnels. | Entraîne des problèmes opérationnels fréquents : trémies obstruées, explosions de vapeur pendant l'extrusion et variations de la qualité des pellets, augmentant les temps d'arrêt et la maintenance. |

| Empreinte environnementale | Maximise l’investissement énergétique de l’ensemble du processus de lavage et de collecte en garantissant un rendement élevé en matière utilisable. Les systèmes en boucle fermée minimisent la consommation d’énergie spécifique par kg de production. | Gaspille l’énergie et les ressources intégrées aux processus en amont en produisant une part importante de matériaux non conformes aux spécifications, compromettant ainsi les objectifs environnementaux du recyclage. |

| Confiance de la marque et des acheteurs | Établit la confiance avec les propriétaires de marques engagés à utiliser du contenu recyclé en garantissant un approvisionnement fiable en rPET propre et de haute spécification. | Cela crée une incertitude dans la chaîne d'approvisionnement, car la qualité incohérente des flocons ou des granulés de rPET en fait un matériau risqué pour la fabrication de produits haut de gamme. |

En conclusion, le Sécheur de flocons PET transcende son rôle fonctionnel d’unité d’élimination de l’humidité. Il s’agit d’un atout stratégique au sein de l’écosystème du recyclage du PET. Sa performance est un déterminant clé de la rentabilité économique, de l’efficacité opérationnelle et de l’intégrité environnementale de l’ensemble du projet de recyclage. En assurant la transition de qualité finale et la plus critique, le séchoir sécurise la valeur créée à chaque étape précédente, préservant ainsi la promesse d'une économie circulaire pour les plastiques.

5. Conclusion : Séchage – Petit équipement, impact monumental

Notre voyage, retraçant le parcours d'un seul fragment de bouteille en plastique à travers les étapes complexes du recyclage, culmine ici avec une réalisation profonde : le Sécheur de flocons PET , bien qu’il s’agisse peut-être d’un composant unique dans une vaste gamme mécanique, exerce une influence disproportionnée. C'est le gardien définitif entre le passé et le futur du matériau, le moment critique où le potentiel est soit pleinement réalisé, soit irrévocablement diminué. Ce morceau sans prétention de Équipement de recyclage du PET est, par essence, le garant de la qualité et le garant de la promesse de l'économie circulaire.

Réflexion sur l'ensemble Processus de séchage des flocons de PET , nous assistons à un récit de transformation. Le voyage commence avec des fragments humides et contaminés d’une valeur incertaine. Il progresse à travers les étapes préparatoires essentielles du Ligne de lavage de flocons de PET et l'efficacité mécanique de Déshydratation des flocons de PET . Cependant, ce n’est qu’en entrant dans l’environnement contrôlé du séchoir que la métamorphose finale se produit. Ici, l’application d’une chaleur et d’un flux d’air précisément calibrés n’élimine pas simplement l’eau ; cela élimine l’incertitude. Il convertit un produit intermédiaire vulnérable en un produit stable et de grande valeur, prêt à réintégrer le monde manufacturier sous sa forme intacte. Séchage du rPET sortie. Le séchoir n’est donc pas seulement un transformateur de matière mais un transformateur de valeur.

Le succès ultime de l'ensemble Recyclage du PET la mission dépend de cette dernière étape. On peut faire fonctionner les systèmes de tri, de lavage et de déshydratation les plus avancés, mais si l’étape de séchage échoue, l’effort collectif est compromis. Le séchoir protège l’investissement massif – en énergie, en machines et en main d’œuvre humaine – qui a été réalisé jusqu’à présent. Il s'agit du point de contrôle de qualité final et le plus critique, garantissant que tous les autres composants de l'écosystème de Équipement de recyclage du PET peut fonctionner comme prévu et atteindre l’objectif primordial d’une véritable circularité matérielle.

Le tableau suivant synthétise l'impact transformateur de l'étape de séchage, en comparant l'état du matériau et les implications plus larges au début et à la fin de ce processus crucial :

| Aspect | L'état « avant » : flocons post-déshydratation | L'état « après » : flocons de rPET après séchage |

| Identité matérielle | Un intermédiaire semi-transformé ; un marchandise en flux . | Un fini, matière première de grande valeur ; un rPET de qualité certifiée. |

| Valeur économique | Possède valeur potentielle , mais cela est instable et fortement dépendant de la prochaine étape de traitement. | Détient réalisé, valeur maximale , capable d'exiger des prix élevés sur les marchés des matériaux de qualité alimentaire ou haute performance. |

| Teneur en humidité et stabilité | Hygroscopique et instable (5-15% d'humidité). Sujet à la repousse des microbes et à la dégradation chimique s’il est stocké. | Stable et inerte (<1% d'humidité). Convient au stockage à long terme et à l’expédition mondiale sans risque de dégradation. |

| Impact sur les processus en aval | Risque élevé pour les processus en aval. Provoque des explosions de vapeur (« évasement »), des chutes IV et des contraintes sur l'équipement pendant l'extrusion. | Permet un traitement optimal en aval . Assure une extrusion douce, une viscosité de fusion stable et une granulation de haute qualité. |

| Rôle dans l'économie circulaire | Représente un maillon de la chaîne ; la boucle circulaire n'est pas encore fermée et reste vulnérable à la rupture. | Représente un boucle fermée ; le matériau est désormais entièrement prêt à remplacer le PET vierge dans de nouvelles fabrications, bouclant ainsi la boucle. |

| Retour sur investissement environnemental | Incarne un Retour sur investissement partiel ; une grande partie de l’énergie et des ressources intégrées provenant de la collecte et du lavage restent menacées. | Sécurise le ROI environnemental complet ; l'énergie et les ressources investies dans sa récupération sont pleinement capitalisées en créant un substitut de matière vierge viable. |

En résumé, le journey from a used plastic bottle to a new product is a story of incremental refinement and value restoration. The Sécheur de flocons PET est l’auteur du dernier chapitre décisif de cette histoire. Il s'agit d'une démonstration puissante que dans le recyclage industriel moderne, des impacts monumentaux sur notre économie et notre environnement peuvent dépendre du fonctionnement précis et fiable de ce qui pourrait être considéré comme un « petit » équipement. Son rôle témoigne du fait que dans la poursuite de la durabilité, il n’y a pas d’étapes insignifiantes : seulement des maillons critiques dans une chaîne, chacun étant essentiel au maintien de l’unité du système dans son ensemble.

Foire aux questions (FAQ)

1. Pourquoi est-il si critique d'atteindre une teneur en humidité <1 % pour les flocons de rPET finaux ?

Atteindre une teneur en humidité inférieure à 1 % n’est pas arbitraire ; c'est une exigence fondamentale pour une extrusion de haute qualité et pour les performances du produit final. L'humidité résiduelle se transforme en vapeur pendant le processus de fusion à haute température dans l'extrudeuse, provoquant deux problèmes majeurs : Premièrement, elle entraîne hydrolyse , qui décompose les chaînes polymères, réduisant ainsi la viscosité intrinsèque (IV) et la résistance mécanique du matériau. Deuxièmement, la vapeur emprisonnée crée des bulles et des vides (appelés « évasement ») dans la pastille rPET finale ou le produit moulé, entraînant des défauts visuels et des faiblesses structurelles. Par conséquent, la fonction première du Sécheur de flocons PET est de garantir que cette spécification critique d’humidité est respectée de manière cohérente pour produire un matériau robuste et fiable.

2. Au-delà du simple séchage, quelles sont les principales caractéristiques d'un système de séchage de flocons de PET haute performance qui protègent la qualité des matériaux ?

Un système de séchage supérieur fait plus que simplement éliminer l’eau ; il sauvegarde l'intégrité du polymère grâce à un contrôle précis. Les principales fonctionnalités incluent :

- Contrôle précis de la température : Le maintien d'une plage de température optimale et uniforme (par exemple, 160-180°C) est essentiel pour évaporer efficacement l'humidité sans dégrader thermiquement ni jaunir le PET.

- Air à point de rosée bas : Dans un système en boucle fermée, le maintien d'un point de rosée de l'air très bas (par exemple -20 °C) garantit à l'air de séchage une capacité de transport d'humidité élevée, conduisant à un séchage plus rapide et plus efficace.

- Temps de séjour doux et uniforme : Le système doit fournir une agitation douce et constante pour garantir que tous les flocons sont exposés de manière égale à l'air chaud, évitant ainsi à la fois les « points humides » sous-séchés et les matériaux dégradés et trop séchés.

Tirant parti de notre vaste expérience dans les machines de précision pour les industries textiles et des fibres chimiques, Équipement mécanique Cie., Ltd de Jiaxing Shengbang. intègre ces principes dans notre approche. Notre expérience dans le développement de machines de filage avancées et l'exploitation d'équipements de revêtement plasma nous donne une compréhension fondamentale de la gestion thermique précise et de la manipulation des matériaux, qui sont directement applicables à l'optimisation de la technologie de séchage pour le recyclage du plastique.

3. Quel est l'impact de l'efficacité de l'étape de séchage sur l'économie globale d'une usine de recyclage de PET ?

L'étape de séchage est un déterminant important de la rentabilité opérationnelle d'une usine. Un séchoir inefficace agit comme un goulot d'étranglement, limitant le débit de l'ensemble Équipement de recyclage du PET ligne. Plus important encore, il s’agit de l’un des plus gros consommateurs d’énergie thermique du processus. Un séchoir optimisé, caractérisé par des fonctionnalités telles que la recirculation de l'air en boucle fermée et la récupération de chaleur, réduit considérablement la consommation d'énergie par kilogramme de production. De plus, en produisant systématiquement des flocons de rPET secs de haute qualité, l'usine peut accéder à des marchés haut de gamme (comme le rPET de qualité alimentaire), maximisant ainsi les revenus de sa production. Essentiellement, investir dans un séchoir efficace minimise les deux principaux facteurs de coût : l'énergie et les temps d'arrêt, tout en maximisant la valeur du produit final.

简体中文

简体中文