Introduction : un dilemme industriel courant

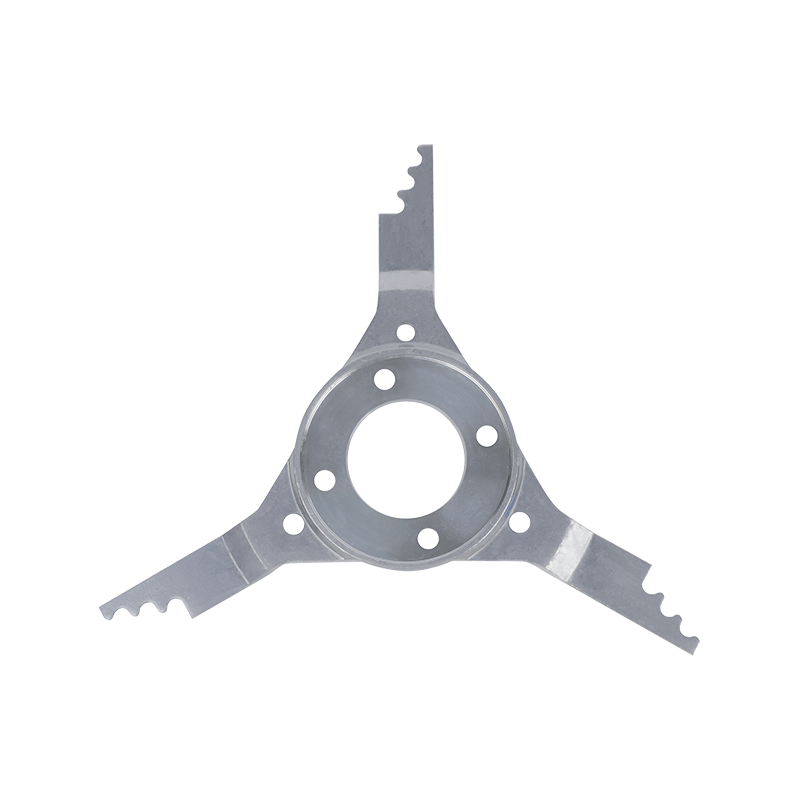

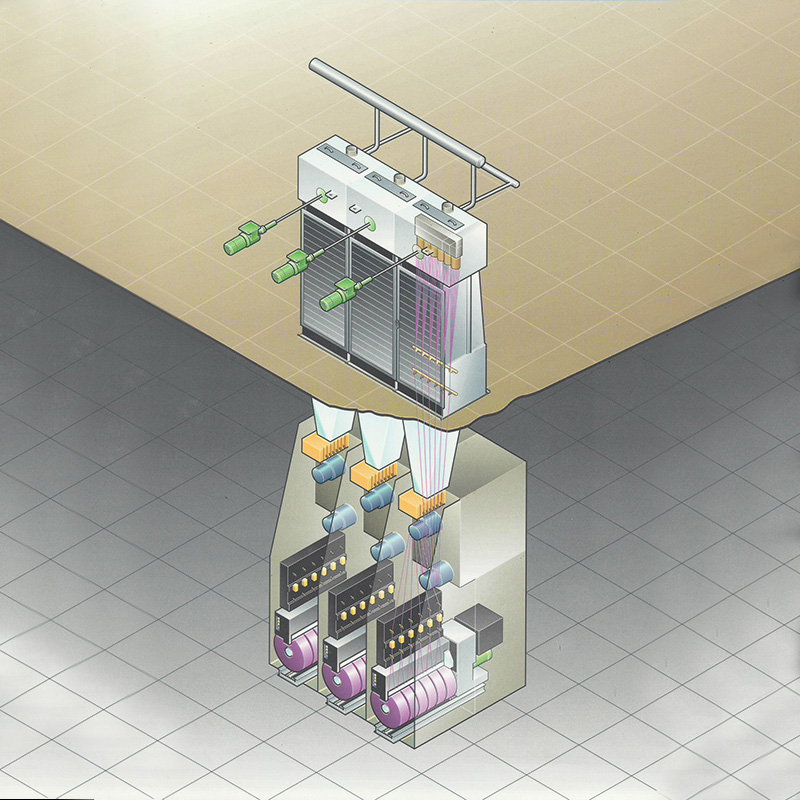

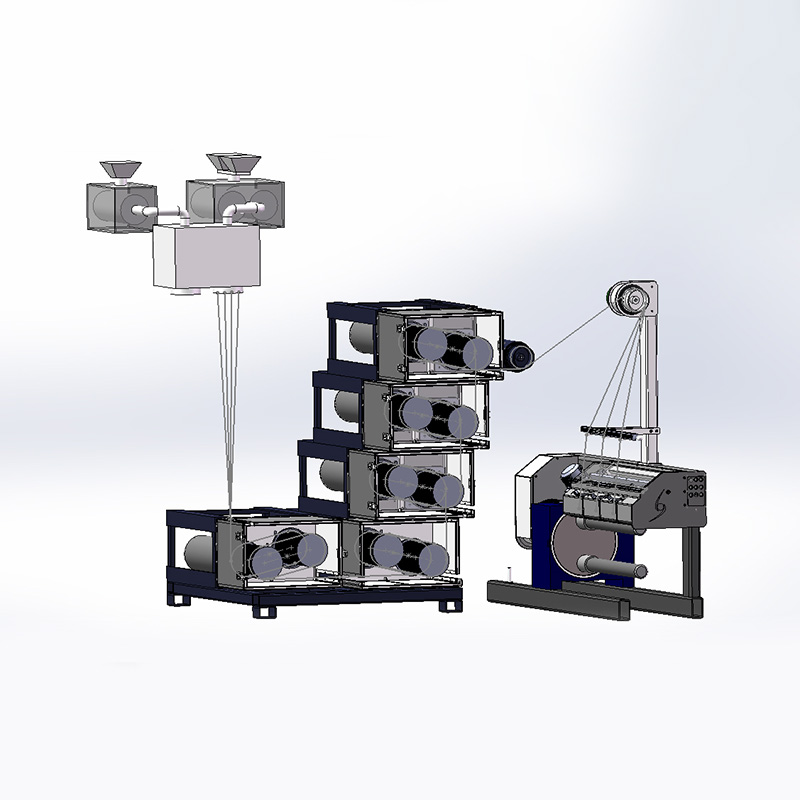

Au rythme incessant d’une chaîne de production à grande vitesse de textiles ou de fibres synthétiques, une bataille silencieuse se livre en permanence. Les composants critiques tels que les coquilles de godet subissent une abrasion incessante provoquée par des filaments à déplacement rapide, combinés à une exposition constante à des agents chimiques et à des températures élevées. Cet environnement difficile entraîne une usure, une corrosion et une défaillance éventuelle. Les conséquences s'étendent bien au-delà d'un seul composant : elles se manifestent par une qualité de produit diminuée, des arrêts de production imprévus et le coût récurrent des remplacements fréquents de pièces.

Il s’agit là du principal dilemme industriel : un cycle persistant de dégradation qui a un impact à la fois sur l’efficacité opérationnelle et sur les résultats. C'est précisément dans ce contexte difficile que Revêtement coque Godet apparaît non seulement comme une, mais comme une solution d’ingénierie essentielle conçue pour briser ce cycle coûteux.

Chapitre 1 : La première ligne de défense contre l'usure physique : résistance à l'abrasion des fibres

L’usure physique est l’ennemi principal et le plus implacable d’un obus godet dans son fonctionnement quotidien. À l’œil nu, le processus de guidage des filaments synthétiques peut sembler fluide et inoffensif. Cependant, à un niveau microscopique, il s’agit d’une scène de friction intense et à grande vitesse. Ces filaments continus, se déplaçant souvent à plusieurs milliers de mètres par minute, agissent comme d'innombrables lames à bords fins effectuant une action continue de « micro-coupe » sur la surface de la coque. Au fil du temps, cette force abrasive érode le métal de base, entraînant la formation de rainures, de rugosités de surface et une perte progressive mais inévitable de géométrie précise. Cette dégradation se traduit directement par une compromission de la qualité de la fibre, une augmentation de l'électricité statique due à une friction plus élevée et, finalement, un défaut des composants nécessitant un remplacement.

C'est là que le Revêtement coque Godet établit sa valeur fondamentale en tant que première et plus critique ligne de défense. La solution réside dans l’application d’une surface nettement plus dure que les forces abrasives menaçantes. Les revêtements avancés à base de céramique, tels que ceux composés principalement d'oxyde de chrome, sont conçus précisément dans ce but. Ils créent une barrière monolithique extrêmement dure sur le substrat, transformant une surface métallique vulnérable en une surface extrêmement résistante à l'usure.

Le mécanisme clé est une augmentation spectaculaire des finitions de la surface, qui réduit directement le taux d’usure. Au lieu que le métal de base soit utilisé, le revêtement durci se dévie sans effort et résiste à l'action abrasive des fibres. Cette résistance prolonge la durée de vie opérationnelle de la coque godet de plusieurs ordres de grandeur, la transformant d'un consommable à remplacement fréquent en un actif durable à long terme. Les résultats directs sont une réduction significative des temps d'arrêt imprévus, des coûts de maintenance à long terme inférieurs et une qualité de produit constamment élevée.

Le tableau suivant illustre le contraste frappant en termes de performances entre une surface métallique non revêtue et une surface protégée par un produit spécialisé. Revêtement coque Godet , quantifiant l'amélioration spectaculaire des paramètres clés liés à l'usure.

| Paramètre | Surface en acier non revêtue | Surface avec revêtement Godet Shell | Implicationsssss |

| Durée de surface (HV) | ~200-300 HT | 1200-1400 HT | Le revêtement offre une surface environ 5 fois plus dure, ce qui la rend très résistante aux rayures et aux rainures. |

| Taux d'usure relatif | Élevé (référence = 1) | Très faible (~0,1-0,2) | Le volume d'usure est réduit de 80 à 90 %, ralentissant considérablement la perte de matière. |

| Durée de vie moyenne | Cour (référence = 1x) | Considérablement étendu (5-10x) | Les composants durant des années au lieu de plusieurs mois, ce qui réduit la fréquence de remplacement et les coûts d'inventaire. |

| Rugosité de surface (Ra) | Augmentez rapidement avec le temps | Reste stable et faible sur le long terme | Assure un contact constant avec les fibres et une qualité de produit supérieure tout au long de la durée de vie du composant. |

Chapitre 2 : La stratégie de survie dans les environnements corrosifs — La barrière résistance aux produits chimiques

Si l’abrasion physique est un adversaire visible et implacable, une menace plus insidieuse se cache souvent dans l’environnement industriel : la corrosion chimique. La production de fibres synthétiques n'est pas un processus sec. Les coquilles Godet sont constamment exposées à un cocktail d'agents agressifs, notamment des huiles de filage, des lubrifiants, des agents d'encollage et une atmosphère humide et chargée de vapeur. Ces produits chimiques, au fil du temps, lancent une attaque silencieuse sur la surface métallique des composants. Ils déclenchent un processus d'oxydation et de piqûre qui compromet l'intégrité structurale de la coque. Cette dégradation n'est souvent pas immédiatement apparente mais conduit à une défaillance catastrophique car la surface devient rugueuse, favorisant une usure accumulée et créant des sites d'adhésion des fibres, ce qui détruit la qualité du produit. Le résultat est un composant qui peut être encore physiquement intact mais qui est rendu inutile en raison de la contamination et de l’érosion de la surface.

Le rôle du Revêtement coque Godet dans ce contexte, il passe d'un bouclier dur à une barrière imperméable et inerte. Sa défense ne repose pas uniquement sur les matériaux, mais sur sa stabilité chimique exceptionnelle et sa nature non réactive. Les revêtements céramiques hautes performances sont conçus pour être chimiquement inertes, ce qui signifie qu'ils n'entrent pas facilement en réaction avec les huiles, solvants et vapeurs acides ou alcalines courants présents dans la chaîne de production. Ils forment une couche dense et non poreuse qui empêche physiquement ces milieux corrosifs d’atteindre le métal de base vulnérable sous-jacent.

Ce mécanisme de protection revient à placer une barrière semblable à du verre, très résiliente, sur le composant. En bloquant la voie d'une attaque chimique, le Revêtement coque Godet efficacement la cause profonde de la corrosion. Il garantit que la surface reste lisse et non contaminée, ce qui est primordial pour maintenir la qualité impeccable des filaments guidés. Cela évite directement les piqûres et la détérioration de la surface qui autrement entraîneraient un remplacement prématuré des pièces, même en l'absence d'usure physique significative.

Le tableau suivant quantifie les performances supérieures d'une surface revêtue contre les menaces chimiques, par rapport à la vulnérabilité d'un composant non revêtu.

| Paramètre | Surface en acier non revêtue | Surface avec revêtement Godet Shell | Implicationsssss |

| Taux de corrosion dans un environnement chimique humide | Élevé (rouille et piqûres visibles en quelques semaines/mois) | Négligeable (pas de corrosion visible sur des périodes prolongées) | Réduit considérablement les défauts liés à la corrosion et maintient l’intégrité de la surface pendant des années. |

| Résistance aux piqûres | Faible (Susceptible aux attaques localisées conduisant à des fosses profondes) | Extrêmement élevé (fournit une barrière uniforme et passive) | Empêcher la formation de défauts de surface qui accrochent les fibres et compromettent la qualité du produit. |

| Énergie de surface / Propriétés antiadhésives | Élevé (Favoriser l’adhésion des résidus de processus et des matériaux dégradés) | Très faible (la surface inerte empêche l'adhésion des contaminants) | Assure une surface de roulement plus propre, réduit l’accumulation et minimise les temps d’arrêt pour le nettoyage. |

| Rugosité de surface (Ra) à long terme dans des conditions corrosives | Augmente considérablement en raison des piqûres et des gravures | Reste constamment faible et stable | Garantit une interaction constante entre les fibres et la surface et une finition supérieure du produit pendant toute la durée de vie des composants. |

Chapitre 3 : Performances constantes dans des environnements à haute température — Traitement de surface à haute température

Dans de nombreux procédés industriels, notamment dans le filage à grande vitesse des fibres synthétiques, les coquilles de godets sont non seulement soumises à des contraintes mécaniques et chimiques mais également à des contraintes thermiques importantes. Ces composants fonctionnant souvent dans des environnements avec des températures ambiantes constamment élevées ou peuvent même être chauffés activement jusqu'à plusieurs centaines de degrés Celsius pour contrôler avec précision l'orientation moléculaire et la cristallisation du polymère. Cette charge thermique présente un ensemble unique de problèmes pour les métaux non revêtus ou mal revêtus. Une exposition prolongée à des températures élevées peut provoquer le ramollissement des métaux de structure courants (phénomène connu sous le nom de « fatigue thermique »), une oxydation rapide et des modifications microstructurales indésirables. De plus, l'inadéquation des coefficients de dilatation thermique entre un revêtement et son substrat peut entraîner des fissures, un effritement et éventuellement un délaminage de la couche protectrice, la restitution inutile au moment où elle est le plus nécessaire.

L'efficacité de Revêtement coque Godet dans des scénarios aussi exigeants, est ancré dans la stabilité inhérente à haute température de sa matrice céramique avancée. Contrairement aux peintures organiques ou à certains revêtements métalliques qui peuvent se dégrader, s'oxyder ou perdre leur adhérence lorsqu'ils sont chauffés, ces revêtements céramiques spécialisés sont conçus pour prospérer dans de telles conditions. Leurs liaisons chimiques restent stables et ils conservent une partie importante de leurs caractéristiques à température ambiante même lorsqu'ils sont exposés à une chaleur élevée et continue. Cette propriété, connue sous le nom de « matériaux rouges », est essentielle pour maintenir la résistance à l'abrasion lorsque le composant fonctionne à des températures maximales.

De plus, un système performant Revêtement coque Godet est spécifiquement formulé et traité pour avoir un coefficient de dilatation thermique étroitement adapté à celui du substrat métallique sous-jacent. Cette ingénierie minutieuse minimise les contraintes qui surviennent lors de cycles thermiques répétés (chauffage et refroidissement), entraînant ainsi la formation de microfissures et garantissant que le revêtement reste parfaitement adhérent et intact pendant toute sa durée de vie. Cela transforme la coque en godet d'un passif thermique même en un élément fiable et stable du processus thermique lui-même.

Le tableau ci-dessous compare le comportement à haute température d'une surface métallique non revêtue avec celui protégé par une surface métallique à haute température. Revêtement coque Godet .

| Paramètre | Surface en acier/alliage non revêtue | Surface avec revêtement Godet Shell | Implicationsssss |

| Température maximale de service continu (pour l'intégrité du revêtement) | Limité par l'oxydation et le ramollissement des métaux de base (~500-600°C pour de nombreux alliages) | Excellente stabilité jusqu'à 1000°C et au-delà, selon la composition | Permet une utilisation fiable dans les applications à chaleur élevée et à godets chauffés sans perte de performances. |

| Rétention de duretés à haute température | Perte importante de duretés (ramollissement) à des températures élevées. | Rétention supérieure des duretés et des propriétés mécaniques aux températures de fonctionnement. | Maintient la résistance à l’usure même à chaud, entraînant ainsi l’abrasion accélérée lors des perturbations du processus. |

| Résistance aux chocs thermiques et au cyclage | Sujet à la spallation du tartre d'oxyde ; dommages microstructuraux au fil des cycles. | Conçu pour une excellente résistance aux chocs thermiques et une stabilité à travers d’innombrables cycles. | Empêchez les fissures et le délaminage, garantissant ainsi l’adhérence et la protection du revêtement à long terme. |

| Résistance à l'oxydation à haute température | Forme une couche d'oxyde cassante et non protectrice qui s'écaille, exposant le métal frais. | Extrêmement élevé ; forme une couche d'oxyde protectrice stable ou est résistante à l'oxydation. | Protège le substrat de la dégradation oxydative catastrophique, prolongeant ainsi considérablement la durée de vie des pièces. |

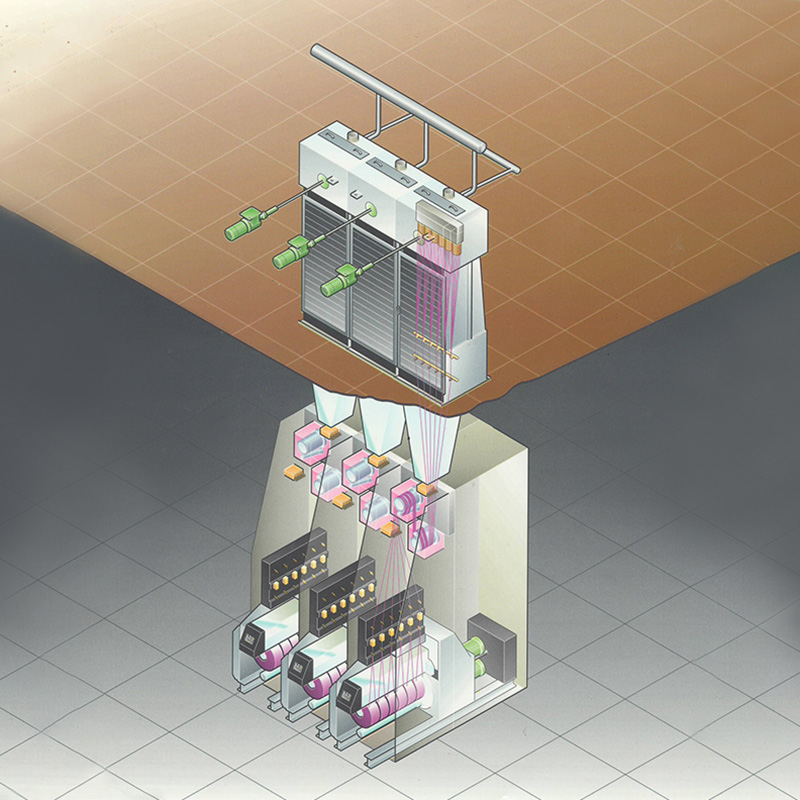

Chapitre 4 : La sécurité électrique au-delà de la protection physique – Le revêtement céramique électriquement isolant

Les défis de l’abrasion, de la corrosion et de la chaleur représentent les fronts classiques et tangibles de la bataille pour la longévité des composants. Cependant, une menace plus subtile mais tout aussi critique existe dans de nombreux processus industriels : l’accumulation d’électricité statique. Dans le traitement des fibres à grande vitesse, le frottement continu et rapide entre les filaments et la surface de la coque du godet génère une charge électrostatique importante. Ce phénomène n’est pas seulement une nuisance mineure ; il s'agit d'un risque opérationnel important. La charge accumulée peut entraîner l’attraction de poussières et de peluches en suspension dans l’air, contaminant la surface vierge des fibres et entraînant des défauts de qualité dans le produit final. Plus grave encore, les décharges électrostatiques (DES) incontrôlées présentent un risque potentiel d'enflammer des atmosphères inflammables ou de provoquer des micro-chocs sur les systèmes de contrôle électroniques sensibles à proximité, perturbant ainsi l'ensemble de la chaîne de production.

C'est là que la fonctionnalité du Revêtement coque Godet transcende la protection physique conventionnelle. De par sa nature même de couche céramique de haute pureté, elle agit comme un isolant électrique exceptionnel. Cette propriété est fondamentale dans sa composition, car la structure atomique du matériau de revêtement ne permet pas la libre circulation des électrons. Lorsqu'il est appliqué en couche continue et sans pores, le Revêtement coque Godet crée une barrière diélectrique qui isole la fibre chargée électriquement du substrat métallique mis à la terre de l'ensemble godet.

Le mécanisme est celui de la dissipation et de l’isolement des charges. Au lieu que les électrons générés par la friction soient transférés et accumulés sur la coque du godet, ils restent isolés à la surface de la fibre ou sont dissipés en toute sécurité dans l'air ambiant. Cela coupe efficacement le circuit qui entraînerait autrement une problématique d’accumulation de charge. En éliminant la source de l'électricité statique, le Revêtement coque Godet s’attaque directement à la cause profonde de l’attraction de la poussière et des risques ESD. Cela garantit un processus de production plus propre, un produit final de meilleure qualité et un environnement opérationnel plus sûr pour l'équipement et le personnel, ajoutant ainsi une couche de sécurité fonctionnelle indépendante de la protection mécanique.

Le tableau suivant quantifie la différence considérable de performances électriques et associées entre une surface conductrice non revêtue et une surface isolée avec un Revêtement coque Godet .

| Paramètre | Surface métallique non revêtue | Surface avec revêtement Godet Shell | Implicationsssss |

| Résistivité électrique de surface | Très faible (conducteur, ~10⁻⁶ Ω·m) | Extrêmement élevé (isolant, >10¹² Ω·m) | Crée une barrière efficace qui empêche le transfert de charge de la fibre vers le composant. |

| Accumulation de charges statiques | Élevé (Agit comme un plan de masse, mais peut favoriser la génération de charges et les arcs locaux) | Négligeable (évite la localisation de charges élevées sur la surface de la coque) | Élimine pratiquement le risque de décharge électrostatique (ESD) au point de contact. |

| Tendance à la contamination par la poussière et les peluches | Élevé (la surface chargée tient activement les particules en suspension dans l'air) | Très faible (la surface neutre n'attire pas les contaminants) | Conduit à un processus de fonctionnement plus propre et à une pureté et une qualité de produit nettement supérieures. |

| Impact sur la stabilité du processus | Peut provoquer une répulsion des fibres, un « ballonnement » et des erreurs de suivi dues à l'électricité statique. | Favorise un guidage stable des fibres grâce à une surface neutre et sans interaction. | Améliore l'efficacité globale de la ligne et réduit les ruptures ou les défauts causés par les interférences électrostatiques. |

Chapitre 5 : Les fondements d'une performance durable – L'importance critique de l'adhérence du revêtement

Les propriétés supérieures d'un Revêtement coque Godet — son extrême dureté, son inertie chimique, sa stabilité thermique et son isolation électrique — dépendent toutes d'un seul principe fondamental : le revêtement doit rester fermement lié au substrat. Sans une adhérence robuste, tous les autres avantages deviennent théoriques. Dans l’environnement exigeant d’une chaîne de production, un revêtement ayant une mauvaise adhérence échouera inévitablement, non pas par usure uniforme, mais par écaillage, écaillage ou délaminage. Cette défectuosité localisée crée un point faible, conduisant à une sous-cotation rapide où des agents corrosifs et des forces abrasives attaquent le métal de base exposé, provoquant le décollement du revêtement en feuilles. Une telle défaillance catastrophique est souvent soudaine, rend le composant immédiatement inutilisable et annule tout investissement dans la technologie de revêtement elle-même.

Par conséquent, obtenir une adhésion exceptionnelle n’est pas une étape secondaire mais le cœur du Revêtement coque Godet processus. Il s’agit d’une discipline d’ingénierie en plusieurs étapes qui commencent bien avant l’application du matériau de revêtement. Cela commence par une préparation minutieuse du substrat. La surface de la coque du godet doit subir un nettoyage de précision pour éliminer tous les contaminants, huiles et oxydes qui pourraient agir comme une couche limite faible. Ceci est souvent suivi d'un processus d'abrasion contrôlé, tel que le sablage, qui fait deux choses : il crée une surface active parfaitement propre et rend le substrat rugueux à un niveau microscopique, augmentant considérablement la surface de liaison et créant des points d'ancrage mécaniques complexes pour le revêtement.

Le processus d'application lui- est même contrôlé avec précision pour garantir que les particules de revêtement, lors de leur impact sur la surface préparée, forment une couche cohésive et imbriquée avec une forte liaison mécanique. De plus, le matériau de revêtement est méticuleusement sélectionné et conçu pour avoir un coefficient de dilatation thermique étroitement adapté au substrat. Cette compatibilité est cruciale, car elle garantit que lorsque le composant subit un cycle thermique pendant le fonctionnement ou le traitement, le revêtement et le substrat se dilatent et se contractent à peu près au même rythme. Cela minimise le développement de contraintes de cisaillement à l’interface, qui sont l’une des principales causes de fissuration et de délaminage au fil du temps. En fin de compte, une adhérence supérieure est ce qui transforme un ensemble de propriétés de matériaux hautes performances en un système fiable, durable et monolithique.

Le tableau suivant compare les résultats d'un composant avec une mauvaise adhérence du revêtement à celui d'un composant pour lequel l'adhésion a été conçue comme la priorité fondamentale.

| Paramètre | Composant avec une adhérence de revêtement faible/mauvaise | Composant avec adhérence optimisée du revêtement Godet Shell | Implicationsssss |

| Mode de dysfonctionnement | Délaminage et effritement catastrophiques | Port uniforme progressif et prévisible | Empêche les pannes soudaines et imprévues et permet une maintenance proactive et une planification du remplacement des pièces. |

| Résistance à la corrosion du sous-film | Très faible (la pénétration au niveau des défauts entraîne une sous-cotation rapide) | Extrêmement élevé (la liaison intacte empêche l'humidité et les infiltrations de produits chimiques) | Protège l'intégrité du substrat même si la surface est peu rayée, assurant une protection à long terme. |

| Force de liaison (test d'adhésion) | Faible (<10 MPa), rupture cohésive ou adhésive | Très élevé (>50 MPa), entraînant souvent une rupture de cohésion au sein du revêtement lui-même | La liaison au substrat est plus forte que la résistance interne du matériau de revêtement, garantissant ainsi l'intégrité du revêtement. |

| Intégrité du revêtement à long terme | Se détériore rapidement ; compromis par le soulèvement des bords et le cloquage | Reste intact et entièrement fonctionnel pendant toute la durée de vie conçue | Maximisez le retour sur investissement en garantissant que toutes les propriétés conçues sont livrées pour la durée la plus longue possible. |

| Impact sur le coût total de possession | Élevé (en raison de pannes imprévisibles, de remplacements fréquents et de temps d'arrêt de la ligne) | Faible (longue durée de vie prévisible, temps d'arrêt imprévus minimes, qualité constante) | Transforme le revêtement d'un coût en un investissement stratégique qui améliore la rentabilité opérationnelle globale. |

Conclusion : d'un composant unique à une globale des performances

Le voyage à travers les multiples qualités protectrices du Revêtement coque Godet révèle une vérité fondamentale : cette technologie représente un changement de paradigme dans la façon dont nous abordons l’efficacité de la fabrication industrielle. Il s’agit de s’éloigner de la vision du revêtement d’un composant comme d’une simple surface d’usure jetable et de sa compréhension comme d’un système critique à valeur ajoutée qui influence l’ensemble de la chaîne de production. La discussion sur la résistance à l’abrasion des fibres, les barrières chimiques, la stabilité thermique, l’isolation électrique et l’adhésion des fondations ne constituant pas une liste de caractéristiques isolées. Au lieu de cela, ces propriétés sont profondément interconnectées et travaillent en synergie pour créer une solution bien supérieure à la somme de ses parties.

La vraie valeur du Revêtement coque Godet se mesure non seulement par la durée de vie prolongée d’une seule coquille de godet, mais aussi par l’impact cumulatif sur l’écosystème de production. Un seul composant non revêtu qui tombe en panne prématurément en raison de l'usure, de la corrosion ou de problèmes induits par l'électricité statique peut provoquer une cascade d'effets négatifs : des temps d'arrêt imprévus, une qualité de lot compromise et une lutte opérationnelle constante contre les incendies. En éliminant systématiquement ces modes de défaillance, le Revêtement coque Godet transformer un point de défaut potentiel en un pilier de la stabilité et de la prévisibilité des processus. Cette fiabilité devient la nouvelle référence, permettant une production constante et en grand volume de matériaux de qualité supérieure.

Le tableau suivant synthétise cette transition, opposant la portée limitée d'un composant standard à l'impact systémique d'un composant intégré à un composant performant. Revêtement coque Godet .

| Aspect | Focus sur les composants standards/non fournis | Composant avec revêtement Godet Shell : impact axé sur le système |

| Objectif principal | Fonctionnalité de base ; traité comme un article consommable. | Agir en tant que contribuer durablement, fiable et actif à l’optimisation des processus. |

| Impact sur la disponibilité de la production | Arrêts fréquents pour remplacement et réglage, entraînant une diminution de l'efficacité globale de l'équipement (OEE). | Temps de disponibilité et OEE maximisés grâce à des intervalles d'entretien considérablement prolongés et des calendriers de maintenance prévus. |

| Influence sur la qualité du produit | Variable ; la qualité peut se dégrader à mesure que la surface du composant se détériore entre les remplacements. | Qualité de produit élevée et constante assurée par une surface stable, exempte de contaminants et entretenue avec précision tout au long de la durée de vie du composant. |

| Sécurité opérationnelle et propreté | Potentiel de risques électrostatiques, de contamination par la poussière et de fuite due à une usure corrosive. | Sécurité améliorée grâce à l'isolation électrique et à un environnement de processus plus propre grâce à des propriétés antiadhésives et au confinement de la corrosion. |

| Coût total de possession (TCO) | Élevé, en raison du remplacement fréquent des pièces, des coûts de stock élevés, des temps d'arrêt et des rejets de qualité. | Un coût total de possession considérablement réduit, car l'investissement initial plus élevé est compensé par des économies massives en matière de maintenance, de temps d'arrêt et de réduction des déchets. |

| Rôle dans l'ingénierie des procédés | Un élément passif avec des limitations définies que les paramètres de processus doivent contourner. | Une technologie habilitante qui permet la conception et le fonctionnement stable de processus plus rapides, plus efficaces et plus exigeants. |

Foire aux questions (FAQ)

1. Au-delà de sa durée de vie plus longue, comment un revêtement de coque Godet améliore-t-il directement la qualité de mon produit final ?

L’amélioration est obtenue grâce à de multiples canaux interconnectés. Les duretés exceptionnelles du revêtement garantissent une surface constamment lisse qui minimise les dommages abrasifs sur les filaments délicats. Son inertie chimique et sa faible énergie de surface empêchent l'adhésion des résidus de procédé et du polymère fondu, qui peuvent contaminer la fibre. Plus important encore, ses propriétés d'isolation électrique éliminent les décharges statiques, qui attirent la poussière et peuvent amener les filaments à se repousser, entraînant des défauts. En bref, il protège l’intégrité physique, la pureté et la stabilité du traitement de la fibre du début à la fin.

2. Notre environnement opérationnel implique à la fois des températures élevées et une exposition à des produits chimiques. L'adhésion du revêtement sera-t-elle compromise avec le temps ?

Non, un revêtement de coque Godet correctement appliqué est spécialement conçu pour relever de tels défis combinés. La clé réside dans la conception synergique de l’ensemble du système. Le matériau de revêtement est sélectionné non seulement pour sa stabilité à haute température et sa résistance chimique, mais également pour son coefficient de dilatation thermique, étroitement adapté au métal du substrat. Cette ingénierie précise garantit que le revêtement reste étroitement lors de cycles thermiques répétés, entraînant ainsi les fissures ou les éclats qui pourraient autrement aux agents corrosifs de pénétrer et de nuire à l'adhésion. Une adhérence supérieure est la base non négociable qui permet aux autres propriétés de fonctionner de manière fiable.

3. L'investissement initial est supérieur à un composant standard. Quel est le véritable retour sur investissement (ROI) ?

Le retour sur investissement ne doit pas être calculé sur le coût par pièce, mais sur le Coût total de possession (TCO) . L'investissement initial plus élevé est compensé par des économies substantielles et multidimensionnelles : une réduction drastique des temps d'arrêt imprévus pour les remplacements, une réduction des coûts d'inventaire des pièces de rechange, une diminution de la consommation d'énergie grâce à un fonctionnement constant à faible friction et une réduction significative des déchets de produits et des rejets de qualité. En prenant en compte ces efficacités opérationnelles et la valeur d'un débit de production accumulée, le retour sur investissement devient convaincant, transformant le revêtement d'une dépense en un facteur d'amélioration stratégique de la rentabilité.

简体中文

简体中文