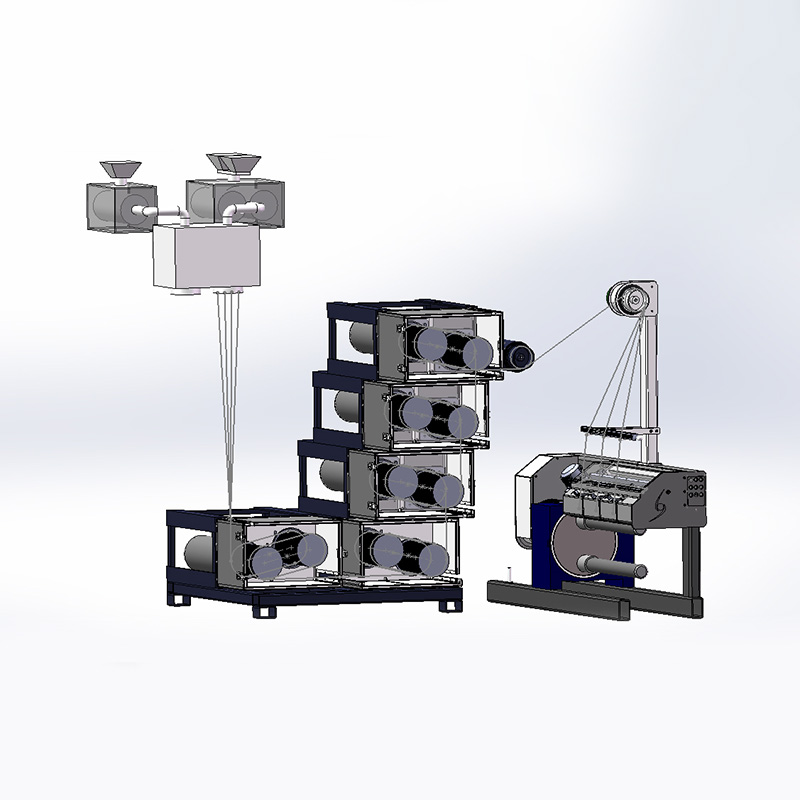

I. Introduction : Du mixage statique à la révolution dynamique

Pendant des décennies, le traitement des polymères s'est appuyé sur des méthodes de mélange statiques, des systèmes dans lesquels le flux de matière et le cisaillement restent relativement constants tout au long du processus de mélange. Bien qu'efficaces dans une certaine mesure, ces approches conventionnelles se heurtent souvent à une dispersion inégale, une consommation d'énergie élevée et une adaptabilité limitée aux différentes viscosités des matériaux. À mesure que les polymères deviennent plus complexes et que les exigences de performances augmentent, les mélangeurs traditionnels ne peuvent plus répondre à la précision et à l’efficacité requises par l’ingénierie moderne des matériaux.

C'est là que le Mélangeur de fusion dynamique introduit un véritable changement de perspective. Contrairement aux systèmes statiques, il fonctionne dans des conditions d'écoulement et de cisaillement en constante évolution, permettant aux matériaux d'être mélangés de manière dynamique plutôt que passive. L'environnement dynamique permet une distribution plus efficace des particules, un meilleur contrôle des effets induits par le cisaillement et une plus grete homogénéité dans le polymère fondu final.

Imaginez la différence entre remuer un sirop épais avec une cuillère fixe et une cuillère qui bouge en rythme et change de direction avec détermination. La seconde méthode non seulement remue mais réorganise le fluide, créant des zones de turbulence et de renouvellement. De même, le Mélangeur de fusion dynamique transforme le concept statique du mixage en un processus vivant, qui s'adapte, répond et évolue en temps réel.

Dans le monde de la science des polymères, cette évolution marque plus qu’un simple changement d’équipement ; il représente une nouvelle philosophie du mixage. En introduisant une dynamique contrôlée dans le processus de mélange à l’état fondu, les ingénieurs ont la possibilité d’affiner la microstructure des matériaux à un niveau plus profond, ouvrant ainsi la voie à des polymères plus résistants, plus légers et plus polyvalents.

La question qui s’ensuit est simple mais profonde : comment le mouvement dynamique peut-il remodeler l’essence même du mixage ? La réponse réside dans la compréhension de la danse complexe entre le flux, le cisaillement et le temps – une danse que le Mélangeur de fusion dynamique fonctionne avec une précision remarquable.

II. Dynamique du mélange de fonte : la logique interne du flux

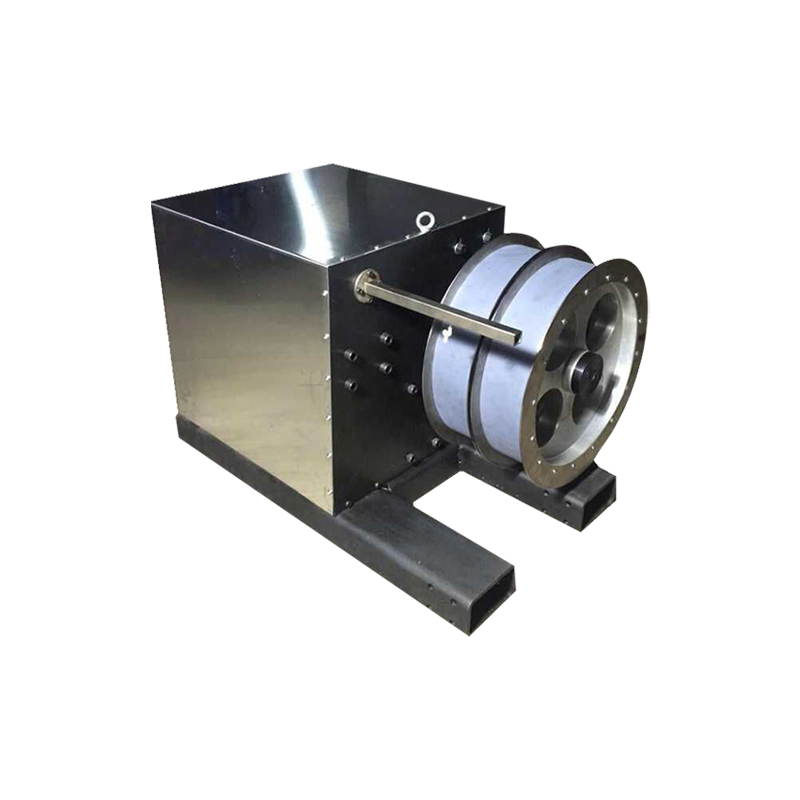

Comprendre le comportement des matériaux à l'intérieur d'un Mélangeur de fusion dynamique nécessite d'approfondir la science de dynamique de mélange à l'état fondu . À la base, ce concept décrit comment les polymères visqueux fondus réagissent à la déformation, à l'écoulement et aux gradients thermiques dans des conditions de cisaillement en constante évolution. Les mélangeurs statiques traditionnels supposent souvent que le débit est constant et prévisible, mais en réalité, les chaînes polymères présentent des réponses hautement non linéaires aux contraintes et à la température. Le Mélangeur de fusion dynamique a été conçu pour exploiter ces non-linéarités, et non pour les supprimer, en transformant les irrégularités d'écoulement en un processus structuré et contrôlable.

Dans une fusion de polymères typique, le mouvement des chaînes moléculaires régit tout : la viscosité, l'élasticité, le transfert de chaleur et, finalement, l'uniformité du produit final. Les mélangeurs statiques créent des modèles de cisaillement cohérents mais répétitifs, ce qui peut entraîner une surchauffe localisée, une dispersion insuffisante et des zones de mélange inégales. En revanche, un Mélangeur de fusion dynamique introduit des variations en fonction du temps du taux de cisaillement, de la direction et de l'intensité. Ces fluctuations évitent les zones de stagnation, favorisent un meilleur écoulement distributif et favorisent la fragmentation des agglomérats au sein de la masse fondue.

La science derrière le cisaillement dynamique

Le secret réside dans modulation de cisaillement . En modifiant l'amplitude et la fréquence du mouvement mécanique à l'intérieur du mélangeur, il est possible de contrôler la façon dont l'énergie est distribuée dans la masse fondue. Le champ de cisaillement dynamique étire et détend périodiquement les chaînes polymères, leur permettant de se réorienter et de se démêler plus efficacement. Ce processus dynamique aide le matériau à atteindre un état plus homogène avec moins de contraintes thermiques et un risque de dégradation réduit.

| Paramètre | Système de mélange statique | Mélangeur de fusion dynamique | Impact sur les performances |

| Distribution du taux de cisaillement | Portée uniforme mais limitée | Variable, en fonction du temps | Unméliore la mobilité de la chaîne polymère et la rupture des agglomérats |

| Modèle de flux | Flux laminaire prévisible | Turbulence et pulsation contrôlées | Améliore la dispersion et la distribution |

| Efficacité énergétique | Élevé grâce au couple constant | Optimisé par contrôle dynamique | Réduit la consommation d’énergie |

| Uniformité de la température | Sujet aux points chauds | Dissipation thermique améliorée | Empêche la dégradation des matériaux |

| Temps de mélange | Cycles longs et répétitifs | Raccourci grâce à la dynamique active | Augmente le débit et l’efficacité des processus |

| Compatibilité des matériaux | Plage étroite | Large gamme de viscosités et de rhéologies | Élargit la flexibilité des applications |

Les champs d'écoulement dynamiques transforment la géométrie interne. Au lieu d’une seule zone de cisaillement statique, le mélangeur génère des flux alternés de compression et d’extension, qui réorganisent continuellement les domaines polymères. Dans le mélange de polymères fondus, l’objectif est un contact intime entre des phases différentes. Le mélange dynamique garantit une interaction répétée et empêche la séparation de phases, améliorant ainsi les performances des composites hautes performances, des films barrières et des élastomères multiphasés.

L'équilibre thermique est également maintenu grâce à un apport d'énergie pulsé, permettant un refroidissement localisé et empêchant la dégradation. Sur le plan rhéologique, le fonctionnement dynamique permet de réduire temporairement la viscosité lors des phases de fort cisaillement et de la restaurer lors des phases de relaxation, améliorant ainsi l'écoulement tout en conservant la structure.

En fin de compte, le Mélangeur de fusion dynamique est un pont entre le comportement moléculaire et l'ingénierie industrielle, traduisant la dynamique chaotique des polymères en processus orchestrés et contrôlables.

III. Mélange de polymères fondus : le berceau de la performance des matériaux

Dans le monde de l’ingénierie des polymères, le mélange est le point de départ de l’innovation. C'est l'intersection de la chimie, de la physique et de la conception de procédés : un équilibre dans lequel deux ou plusieurs polymères créent des propriétés matérielles qu'aucun des deux ne pourrait atteindre seul. Le Mélangeur de fusion dynamique agit comme un instrument créatif façonnant cette fondation.

Le mélange à l'état fondu traditionnel repose sur des systèmes statiques qui entraînent souvent une séparation des phases, une dispersion incomplète et une répartition inégale des charges. En revanche, le Mélangeur de fusion dynamique introduit un environnement dépendant du temps, redéfinissant continuellement l’interaction des matériaux au niveau moléculaire.

Un récit vivant de deux polymères

Imaginez mélanger un polymère visqueux semblable à du caoutchouc avec un thermoplastique à faible viscosité. Dans un mélangeur conventionnel, le polymère visqueux résiste à la déformation tandis que le plus léger forme des poches isolées, créant des régions faibles. À l'intérieur d'un Mélangeur de fusion dynamique , le système accélère, décélère et inverse le sens du flux de manière cyclique. Les gouttelettes dispersées s'étirent et se divisent en domaines plus petits, les interfaces sont fines et une structure uniforme émerge.

| Aspect | Mélange fondu statique | Mélangeur de fusion dynamique | Effet sur les performances des matériaux |

| Dispersion de phases | Incomplet à des rapports de viscosité élevés | Uniforme sur toute la plage de viscosité | Résistance mécanique et clarté optique améliorées |

| Taille des gouttelettes de la phase dispersée | Grand et irrégulier | Petit et contrôlé grâce au cisaillement dynamique | Robustesse et résistance aux chocs améliorées |

| Adhérence interfaciale | Faible en raison d'un enchevêtrement limité | Fort grâce au renouvellement répété de l’interface | Meilleur transfert de stress et durabilité |

| Distribution de remplissage | Agrégation probable | Dispersion uniforme grâce à une réorientation continue | Conductivité électrique et thermique améliorée |

| Flexibilité des processus | Fenêtre de viscosité étroite | S'adapte à une large gamme de mélanges | Adapté aux matériaux performants et recyclés |

L'évolution microstructurale sous mélange dynamique réduit la taille du domaine, augmente la surface interfaciale et améliore la résistance à la traction, l'allongement et la stabilité thermique. Le mélange dynamique offre également des avantages en matière de durabilité, en réduisant la consommation d'énergie et en permettant aux matières premières recyclées hétérogènes d'atteindre une qualité proche de celle des produits vierges.

IV. Mélange dispersif et distributif : l'art de l'uniformité

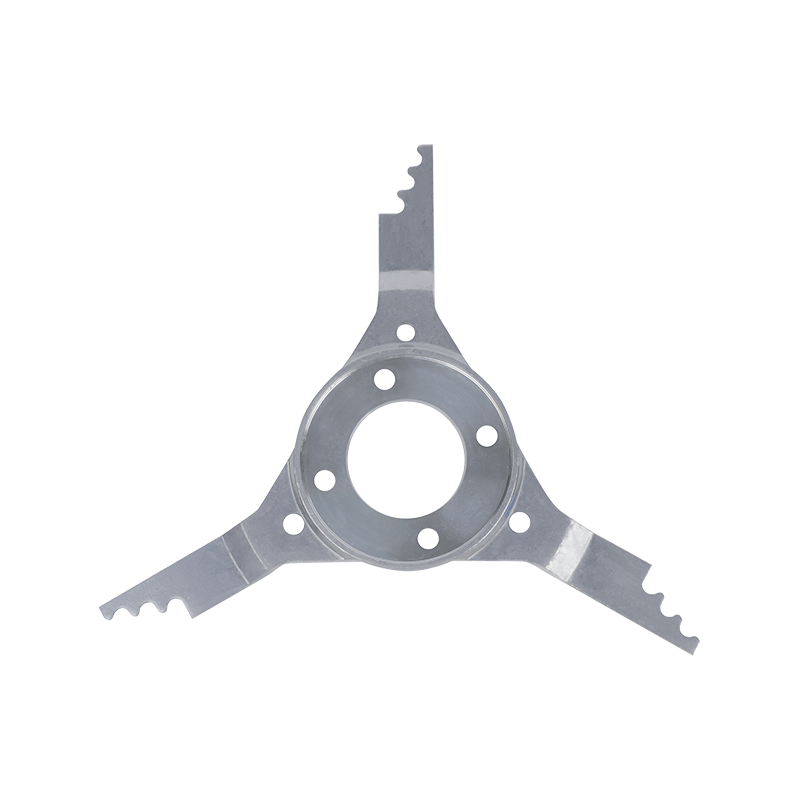

Le mixage est à la fois une science et un art. Le Mélangeur de fusion dynamique maîtrise les deux dispersif and distributif mixage dans un seul processus orchestré.

- Mélange dispersif : briser des agglomérats, des gouttelettes ou des particules solides par contrainte mécanique.

- Mélange Distributif : répartir uniformément les éléments dispersés tout au long de la phase continue.

Les champs d'écoulement variables dans le temps alternent entre des phases de cisaillement élevé et faible, cassant, étalant et réorganisant les matériaux sans cisaillement excessif.

| Paramètre | Mélange statique | Mélangeur de fusion dynamique | Effet résultant |

| Type de champ de cisaillement | Cisaillement constant et uniforme | Cisaillement pulsé et dépendant du temps | Empêche la dégradation tout en améliorant l’efficacité de la rupture |

| Capacité dispersive | Limité par un cisaillement constant | Amélioré grâce à un flux d'extension périodique | Dispersion plus fine des gouttelettes et des charges |

| Capacité de distribution | Chemins de flux localisés et répétitifs | Renouvellement continu des trajectoires de flux | Permet d'obtenir une véritable homogénéité à travers la fusion |

| Uniformité thermique | Chauffage local élevé | Distribution de chaleur cyclique | Réduit le risque de dégradation |

| Stabilité morphologique | Coalescence de phases au fil du temps | Microstructure durable grâce à un renouvellement répété | Stabilité à long terme dans les mélanges multiphasiques |

| Utilisation de l'énergie | Inefficace et non réglementé | Apport d’énergie adaptatif | Énergie inférieure par unité d’efficacité de mélange |

Le mouvement dynamique garantit une uniformité à l'échelle macro, méso et micro, produisant une morphologie de polymère bien équilibrée. Des études de cas conceptuels, tels que les composites polymères conducteurs, démontrent une conductivité électrique et une clarté optique constantes grâce à un mélange dynamique dispersif et distributif.

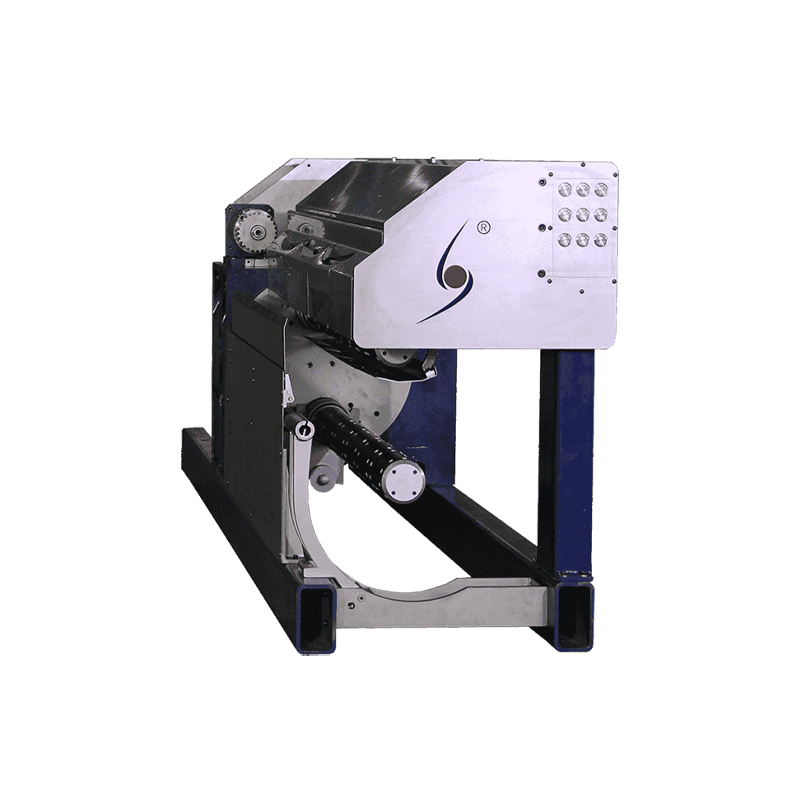

V. Optimisation des zones de mélange : de la conception au contrôle intelligent

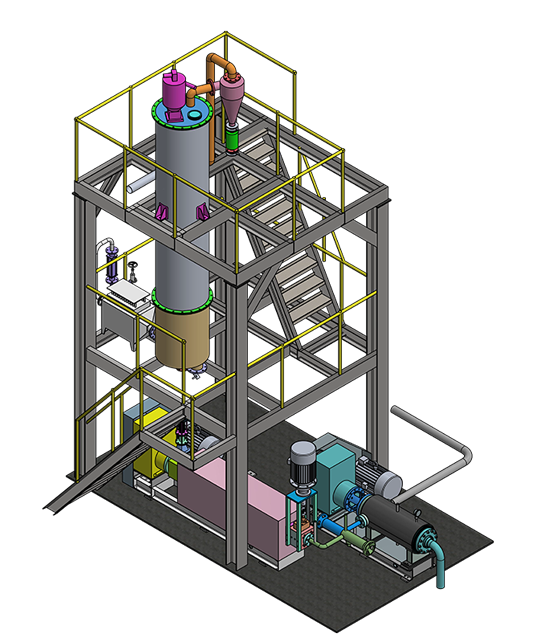

Le Mélangeur de fusion dynamique la performance est définie par la conception de ses zones de mélange. Chaque zone représente un microenvironnement où le débit, le cisaillement et la température interagissent pour produire les effets souhaités.

Le Architecture of the Mixing Zone

- Zone d'entrée : Initialisation du débit et préconditionnement pour une alimentation et une température constantes.

- Zone centrale : Cisaillement et redistribution dynamiques, alternant forces d'extension et de compression.

- Zone de sortie : Homogénéisation à faible cisaillement et stabilisation de la pression.

| Caractéristique des zones | Mélangeur statique | Mélangeur de fusion dynamique | Résultat sur le processus et le matériel |

| Géométrie du flux | Fixe et unidirectionnel | Reconfigurable, multidirectionnel | Spectre de mélange et flexibilité plus larges |

| Profil de cisaillement | Intensité constante | Modulé et pulsé | Prévient la dégradation, améliore le renouvellement microstructural |

| Lermal Control | Passif et limité | Actif, via feedback et modulation d'énergie | Uniformité de température supérieure |

| Distribution du temps de séjour | Étroit, risque de zones mortes | Auto-renouvellement grâce à l'inversion du flux | Qualité et production plus constantes |

| Évolutivité | Limité à des types de polymères spécifiques | Adaptable à plusieurs systèmes rhéologiques | Mise à l’échelle et diversification des produits plus faciles |

| Capacité de surveillance | Rétroaction minimale sur le processus | Capteurs intégrés et ajustement piloté par l'IA | Optimisation des processus en temps réel |

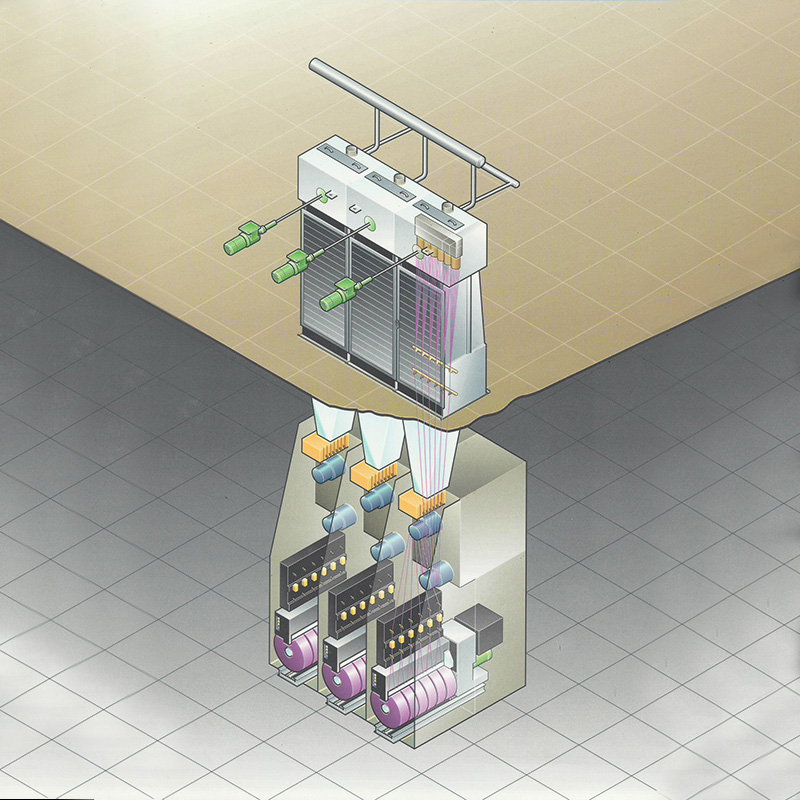

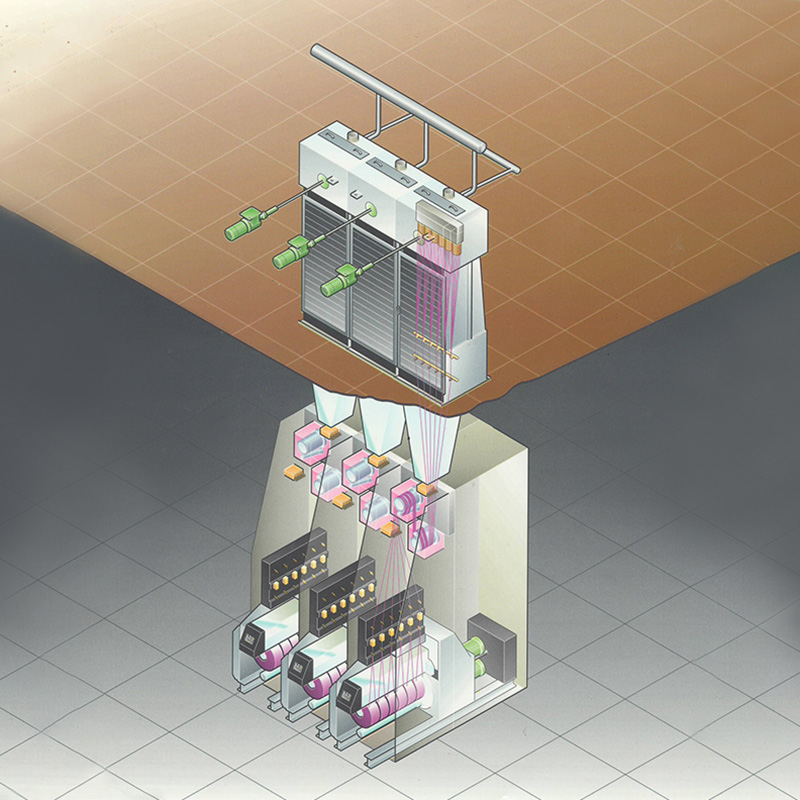

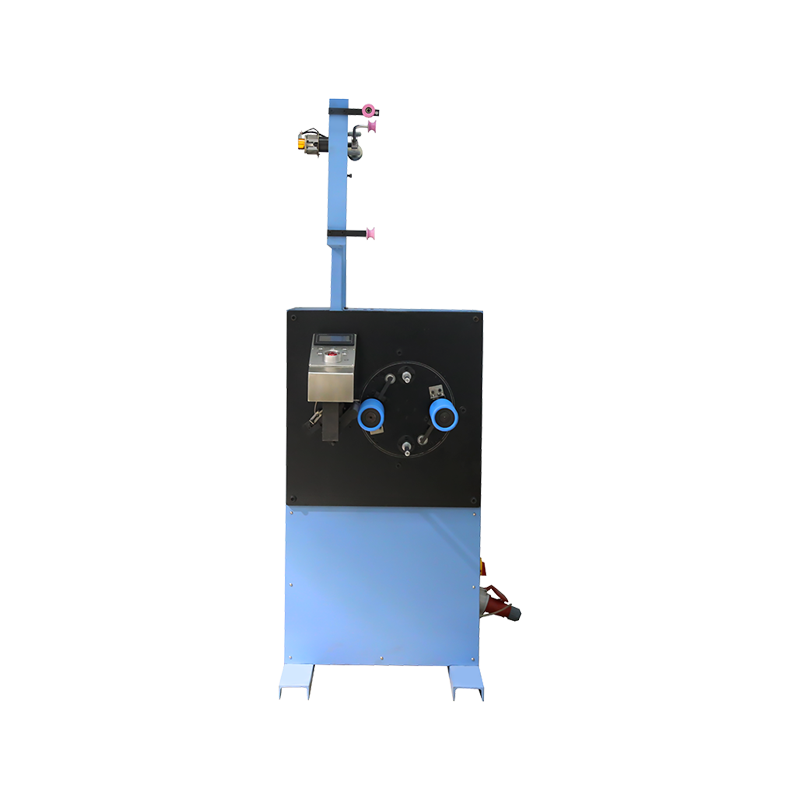

Les simulations CFD et la technologie des jumeaux numériques permettent une optimisation précise du débit, de la chaleur et du cisaillement. Des capteurs intégrés et des commandes adaptatives ajustent l'oscillation, le cisaillement et la vitesse en fonction de la réponse du polymère en temps réel, permettant un processus d'auto-optimisation.

VI. Échelle de ségrégation dans le mélange de matières fondues : le secret de l'uniformité à plusieurs échelles

Le Mélangeur de fusion dynamique contrôle le comportement des matériaux à des échelles macro, méso et micro, empêchant ainsi la ségrégation à tous les niveaux.

- Macro-échelle : Le flux alternatif élimine les zones mortes, garantissant l’uniformité de la densité, de la température et de la composition.

- Méso-échelle : Des étirements et des pliages répétés réduisent la taille des domaines et répartissent uniformément les particules ou les gouttelettes.

- Micro-échelle : Le cisaillement et la relaxation cycliques améliorent l'alignement, l'enchevêtrement et la cohérence moléculaire de la chaîne polymère.

| Échelle | Mélangeur statique | Mélangeur de fusion dynamique | Impact sur les performances du produit |

| À l'échelle macro | Des zones mortes peuvent se former | Flux et pulsation alternés | Densité et température uniformes, moins de défauts |

| Méso-échelle | Domaines de grande taille | Étirement et pliage répétés | Propriétés mécaniques et optiques améliorées |

| Micro-échelle | Différences localisées d’orientation de la chaîne | Cisaillement et relaxation cycliques | Résistance à la traction, élasticité et stabilité thermique accrues |

| Utilisation de l'énergie | Couple élevé constant ; inefficace | Sursauts d'énergie adaptatifs ciblés sur des besoins spécifiques à l'échelle | Consommation d'énergie réduite, moins de dégradation thermique |

| Adaptabilité des processus | Polymères limités | Le contrôle multi-échelle permet diverses rhéologies | Une plus grande flexibilité dans la formulation des matériaux |

VII. Conclusion : l'avenir du traitement des polymères avec des mélangeurs à fusion dynamique

Le journey from static mixing to dynamic innovation has transformed polymer processing. The Mélangeur de fusion dynamique harmonise le mouvement, l’énergie et le comportement des matériaux à plusieurs échelles. De l’homogénéité du flux à l’échelle macro jusqu’à l’alignement moléculaire à l’échelle micro, son fonctionnement garantit une uniformité et des performances inégalées.

Le mélange dynamique à l'état fondu répond à des défis de longue date : réduire l'agglomération, améliorer les propriétés mécaniques et optiques, permettre des mélanges complexes et soutenir la durabilité.

L'intelligence multi-échelle, associée à des capteurs et à un contrôle adaptatif, transforme le mélangeur en un système proactif, capable d'obtenir des résultats cohérents dans tous les systèmes polymères.

Des secteurs tels que l’automobile, l’aérospatiale, l’électronique, l’emballage et le secteur biomédical bénéficient de performances prévisibles et reproductibles. La technologie soutient également les objectifs d’économie circulaire en traitant efficacement les matières premières recyclées.

L'évolution future inclura une automatisation plus poussée, une optimisation basée sur l'IA et un contrôle adaptatif en temps réel, répondant aux exigences des matériaux avancés. Chaque cycle de rotation, d'oscillation et de cisaillement contribue à une dispersion, une distribution et un alignement moléculaire finement réglés, redéfinissant ainsi le traitement des polymères comme un art intelligent et réactif.

FAQ

- Qu'est-ce qui différencie un mélangeur de fusion dynamique d'un mélangeur statique traditionnel ?

A Mélangeur de fusion dynamique fonctionne dans des conditions de cisaillement et de débit en constante évolution, contrairement aux mélangeurs statiques à mouvement constant. Cette approche dynamique permet un mélange dispersif et distributif amélioré, un meilleur contrôle thermique et une uniformité multi-échelle dans les mélanges de polymères, ce qui se traduit par des performances matérielles supérieures et une réduction des défauts. - Comment le mélangeur de fusion dynamique améliore-t-il la qualité du mélange de polymères ?

Le mixer enhances quality by addressing segregation at macro-, meso-, and micro-scales. Alternating shear cycles break agglomerates, redistribute dispersed phases, and align polymer chains at the molecular level. This leads to more homogeneous materials, improved mechanical and optical properties, and better compatibility with a wide range of polymer viscosities. - Un mélangeur de fusion dynamique peut-il gérer des systèmes de polymères recyclés ou complexes ?

Oui. Sa conception adaptative, associée à un retour intelligent et à des profils de mélange variables, permet le traitement de matières premières polymères hétérogènes ou recyclées. Le système peut optimiser l'apport d'énergie, les modèles de flux et les taux de cisaillement pour maintenir l'intégrité des matériaux, ce qui le rend adapté aux applications de fabrication durable et d'économie circulaire.

简体中文

简体中文